07

Apr 2023

【如何精確列印模型】不可不知的 3D 列印切層基本觀念

面向積層製造的設計是指設計師試圖利用積層製造的優勢來創建產品設計的過程,相比較於傳統產品設計,面向積層製造的設計應該遵循積層技術的基本規律。

本文旨在鼓勵工程師和設計師在專注於詳細設計之前考慮到熔融沉積成型(FDM)的戰略性優勢,指導設計師以積層製造設計思維優化產品設計,充分利用 FDM 技術,提高零件的生產效率和品質。

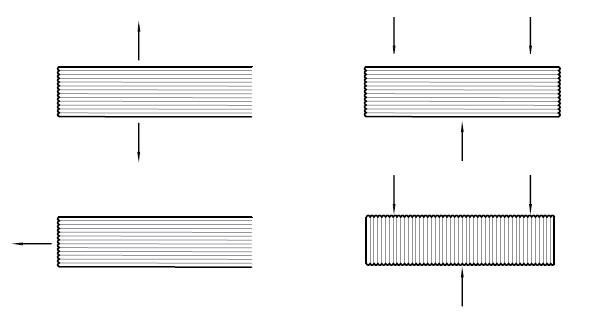

各向異性是指零件的機械性不能在所有方向上都相同。一般來說,FDM 生產的零件的層間粘接機械強度比層內本體的機械強度弱,也就是我們通常所說的其 XY 方向強度低於 Z 向強度。

因此在設計過程中,設計師要考慮產品在各個方向的實際使用及受力情況,避免最終出現重要部件的強度不夠。

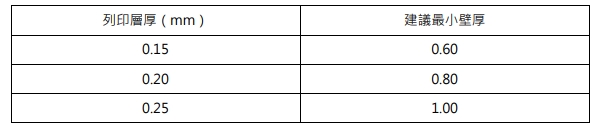

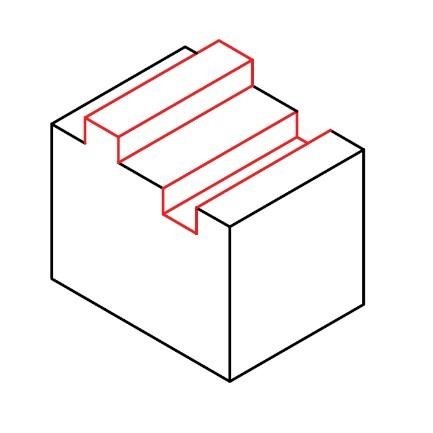

大面積平坦得薄壁結構很難做到不失真地列印,而且對於 3D 列印技術來說,薄壁也會帶來分層開裂的風險,因此在實際情況允許的情下,

建議使用遵循以下壁厚設計原則。

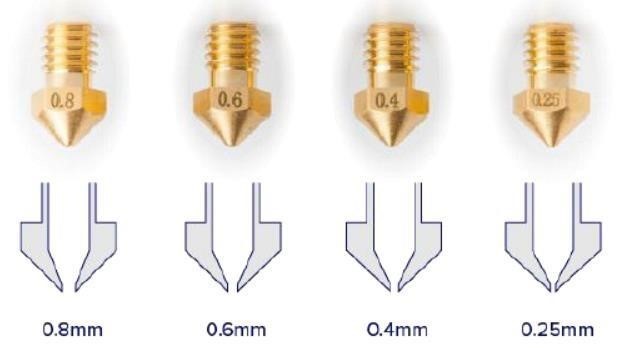

(1)建議最小壁厚為噴嘴直徑的整數倍,這樣可以避免實際加工過程中由於薄壁導致的填充不足的情況。

(2) 在提前考慮到列印層厚的情況下,建議最小壁厚大於 4 倍層厚,以獲得更好的列印品質。

(3) 通常,建議整個零件設計過程中遵循均勻壁厚的原則,避免因為不均勻的壁厚可能會導致零件的變形。

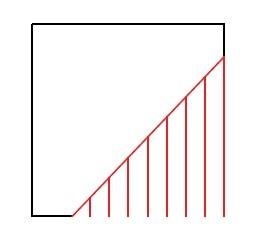

一般情況下小於 45°的懸垂角需要增加支撐材料,設計懸垂角大於 45°可以避免 支撐,節省材料,減少列印時間。

不同材料的最大懸垂角度可能存在差異,可在 實際使用過程中進行相應調整。

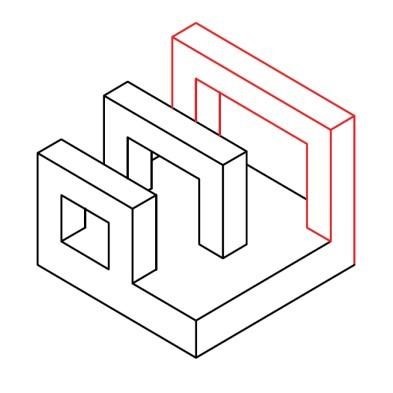

架橋能力 L 指對於 FDM 來說不需要支撐同時能成功列印的兩端懸垂最大距離,若 L 設計過大,則可能超過設備或者材料能力極限,引起列印零件中間塌陷,甚至造成列印失敗;若 L 設計過小,會增加支撐的使用,造成不必要的材料浪費,同時降低加工的效率。

不同材料架橋能力也不同,一般建議架橋距離不大於 20mm。

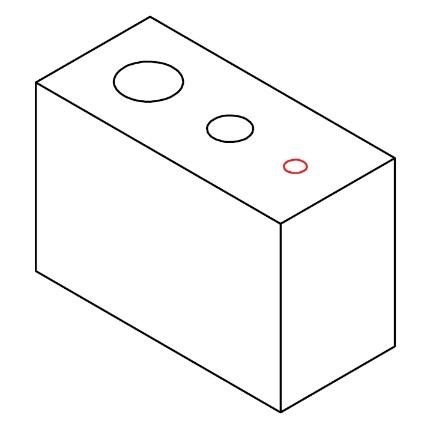

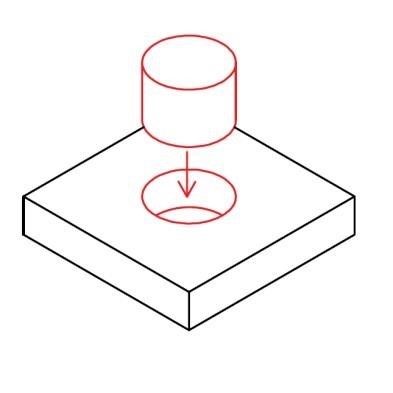

使用 FDM 加工零件時,列印方向將在很大程度上影響孔的圓整度,為了獲得盡 可能圓的孔,最好總是在豎直方向上列印孔,在水準方向上列印的孔不但會受階 梯效應的影響,還會收下垂的影響,可能會使得孔略微呈橢圓形。

同時由於材料擠壓和溫度堆積的影響,如果孔徑 d 設計過小,可能造成噴頭長時 間小範圍移動,零件小範圍溫度堆積過大,造成圓孔列印品質下降。

設計的圓孔最小尺寸一般建議不小於 1.5mm。

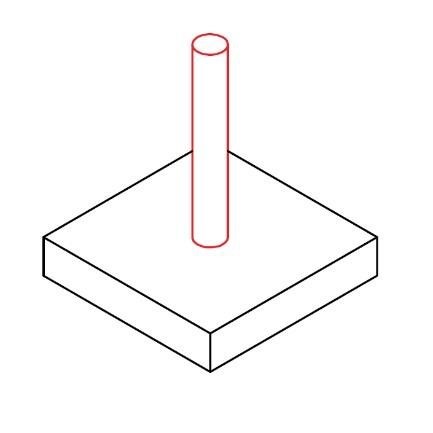

和圓孔使用 FDM 加工相似,圓柱銷的加工也受列印方向的影響,一般建議豎直 方向列印,水準方向列印需要增加支撐。

同時由於材料擠壓和溫度堆積的影響,如果孔徑 D 設計過小,可能造成噴頭長時 間小範圍移動,零件小範圍溫度堆積過大,造成圓柱列印品質下降。

零件設計的圓柱銷最小尺寸建議不小於 2mm。

與圓孔和圓柱銷設計規則類似,零件的浮雕和雕刻特徵代表在模型表面或者內部的特徵,若設計尺寸過小,則可能超過設備加工的極限,影響列印效果,造成最終零件加工失敗。

建議零件設計的最小浮雕和雕刻特徵寬不小於 0.8mm,高不小於 0.2mm。

使用 FDM 加工零件的過程中,由於材料、設備或者列印表面品質等因素,兩個裝配零件可能存在裝配的誤差,因此建議在設計時兩個裝配零件間增加間隙,以保證零件成功的加工和裝配。對於不同材料,間隙設置可能有所不同,可以根據實際使用情況完善此設計。 設計裝配的兩個零件間間隙建議為 0.5mm。

對於 FDM 來說,小範圍的溫度堆積過高可能會造成零件特徵的不成形,影響列印品質。為保證印表機能夠成功加工出零件,

建議設計時最小特徵 XY 向的尺寸至少一個方向上不小於 2mm。

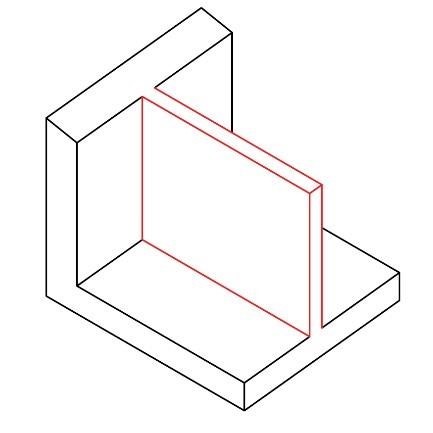

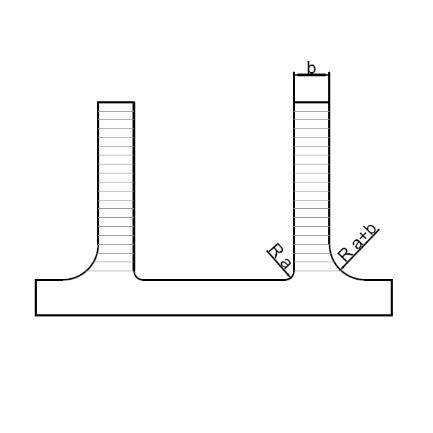

應力集中指的是應力在零件的某一部位聚集,這些應力在 FDM 製造過程中都可能產生。如圖內部尖銳的拐角設計中,拐角處可能引發應力集中,這些應力集中區域在 FDM 加工過程中最容易引起裂紋,導致零件加工失敗。

設計時建議增加圓角來減少應力集中和提高零件的整體強度,設計圓角的外半徑等於內半徑加上壁厚。

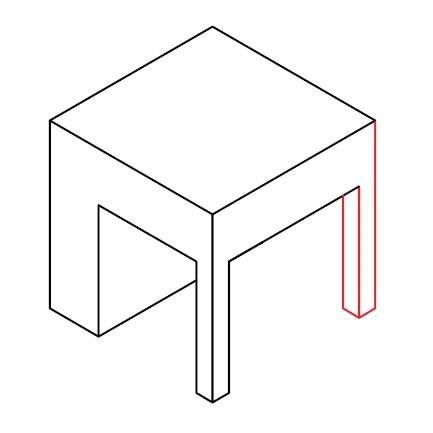

若零件結構過於複雜,可以在設計時將整體切割成部分零件,這樣有利於對於重要特徵方向上進行單獨構建,同時從零件中分割脆弱的特徵,減少了最終加工難度,節省了支撐材料的使用,有助於提高生產的效率和品質。

PAGE TOP

PAGE TOP