24

Mar 2023

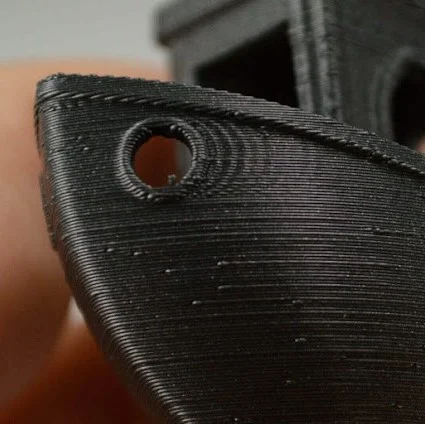

【列印品質不太好 ? 】告訴你如何解決常見 FDM 3D 列印的問題 !

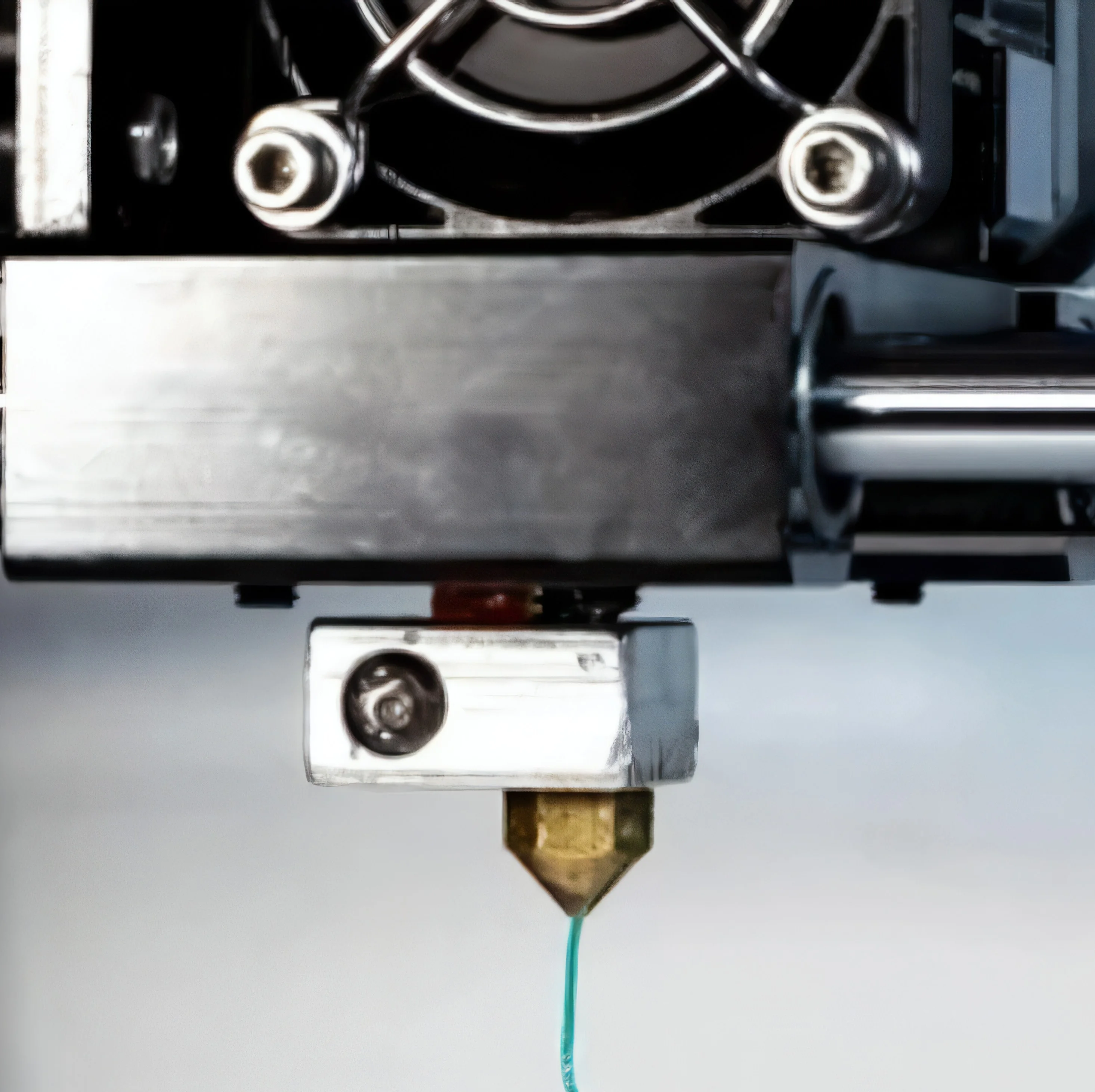

清潔噴頭:加熱噴頭後,使用適當的工具(如針頭或噴嘴清潔針)小心地清潔噴頭周圍的堵塞物。

溫度調整:當堵料發生時,可以嘗試調整列印溫度。嘗試提高溫度,使塑料線材順利流動。

清潔塑料線材:檢查塑料線材是否有灰塵、雜質或結塊。使用乾淨的塑料線材可以減少堵塞的風險。

檢查進料機構:檢查3D列印機的進料機構是否正常運作。確保進料輪或齒輪能夠正確地推動塑料線材,防止堵塞發生。

使用清潔劑:有些情況下,可以使用專用的噴嘴清潔劑來溶解或清除噴頭上的塑料殘留物。

檢查噴頭直徑:確保使用的噴頭直徑與列印設置相匹配。錯誤大小的噴頭可能會導致堵塞或不正常的塑料流動。

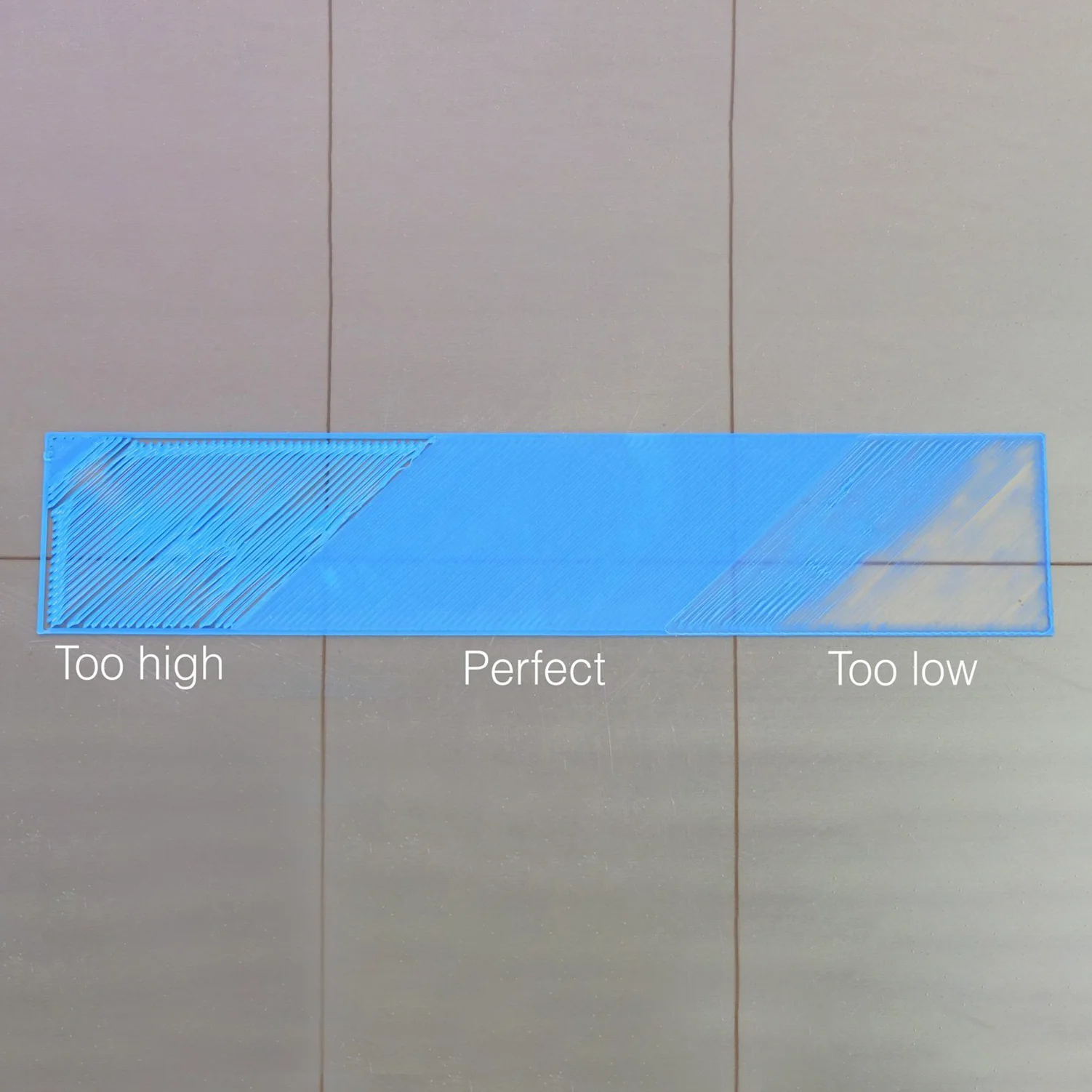

調整床平衡:確保列印床平衡調整正確。調整床的高度,使其與噴頭的距離保持一致,這可以確保塑料能夠均勻地擠出。

清潔和調整噴嘴:檢查噴嘴是否有堵塞或殘留物,確保噴嘴的開口暢通,以便材料能夠順利擠出。

調整列印溫度:嘗試調整列印溫度。如果溫度過低,塑料可能無法完全熔化,導致擠出問題,提高溫度可以改善材料的流動性。

檢查材料供應:確保塑料線材供應正常。檢查供料機構,確保塑料線材順利供應到噴嘴。

檢查層高和速度:調整列印層高和速度設置。如果層高設置過低或列印速度過快,噴頭可能無法及時擠出足夠的材料。

使用底板膠:在進行列印之前,可以在床上使用底板膠。這可以提供更好的黏附性,確保第一層的均勻擠出和附著。

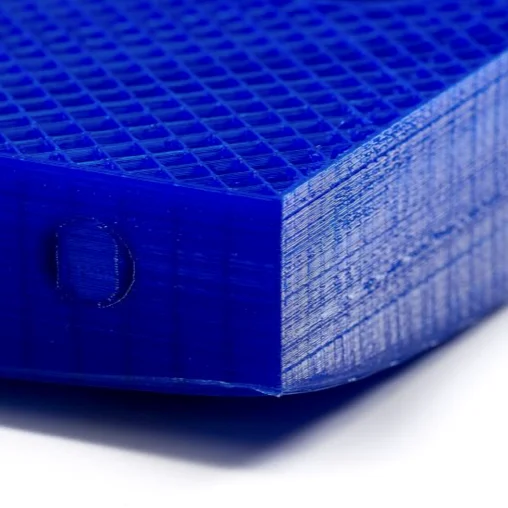

尤其是對於大型或具有高收縮率材料的物件更容易翹曲。

使用床加熱:將列印床加熱至適當的溫度,以幫助材料在列印過程中保持穩定的溫度。這有助於減少材料的收縮和翹曲。

設定平台附著:較小的物件或是與平台接觸面積較小的檔案,需要於切層軟體中設定邊緣(Brim)跟底板(Raft)。

使用底板膠:在列印床上塗抹一層底板膠,可以增加物件與床之間的黏附力,減少翹曲。

使用支撐結構:對於具有大型懸空部分或斜度的物件,使用支撐結構可以提供額外的支撐,防止翹曲。

降低列印溫度:某些材料可能會因過高的列印溫度而容易翹曲。嘗試降低列印溫度,但要注意不要過低,以免影響列印質量。

使用外部冷卻風扇:對於一些高溫收縮率較高的材料,使用外部冷卻風扇可以在列印時將材料迅速冷卻,減少翹曲的風險。

設計優化:在設計物件時,考慮到材料的收縮特性和翹曲問題,優化設計,適當增加圓角、支撐結構或凹槽,以減少翹曲的影響。

也稱為絲絞或絲拉現象。這是由於材料的黏性或列印參數設置不當所導致的。

提高列印溫度:嘗試增加列印溫度,使材料更容易流動。過低的溫度可能會導致材料黏性增加,使其容易產生拉絲現象。

減少列印速度:降低列印速度可以減少拉絲的風險。過快的列印速度可能會導致材料無法迅速固化或流動,產生拉絲現象。

檢查噴頭設置:確保噴頭與列印床的距離正確。如果噴頭與床之間的距離過近,可能會造成拉絲問題。

使用冷卻風扇:使用冷卻風扇可以加快材料固化的速度,減少拉絲的可能性。適時開啟冷卻風扇,但也要避免過度冷卻。

優化設計:在設計物件時,考慮到材料的特性和列印過程中的拉絲問題。避免設計上的突出或陡峭邊緣,這些部分容易產生拉絲。

檢查材料品質:低品質的材料可能具有不均勻的流動性或過高的黏性,容易產生拉絲問題。

可能是因為磨擦導致噴頭移動距離縮短,進而造成物件歪斜的問題。

檢查皮帶張力:確保皮帶張力適當。過緊的皮帶可能會導致噴頭移動受阻,而過鬆的皮帶則可能導致噴頭移動不穩定。

檢查皮帶上下的鬆緊度:檢查皮帶在垂直方向上的鬆緊度。如果皮帶鬆緊度不均勻,噴頭移動可能會不穩定。

檢查連桿的清潔與潤滑:檢查連桿是否清潔並且有無適當的潤滑。確保連桿的表面乾淨,並根據製造商的建議對連桿進行潤滑。

檢查連桿的狀態:彎曲的連桿或未對準的連桿可能會導致噴頭移動不準確,進而引起物件歪斜。請確保連桿的狀態良好並且正確對準。

檢查驅動皮帶輪:損壞或錯誤安裝的驅動皮帶輪可能會導致噴頭移動不穩定或阻礙正確的噴頭運動。

在列印過程中某些層次未能正確地被列印,造成跳過或缺失的情況。

調整噴頭溫度:噴頭溫度的適當設定可以確保材料正確熔化並良好附著。如果溫度設定過高或過低,都有可能引起跳層問題。

調整風扇速度:風扇用於快速冷卻列印層,有助於增加層與層之間的附著力。適當的風扇速度可以幫助材料迅速固化,有助於避免跳層。

調整列印速度:過快的列印速度可能導致列印過程中的層次黏合不良,使得一些層次無法正確連接。

軸向或平移系統問題:步進馬達故障、皮帶鬆弛、滑軌摩擦等,都可能導致噴頭在某些層次上移動不正確,跳過一些層次。

模型設計問題:某些模型的幾何形狀或結構可能不適合特定的列印技術,使得在列印過程中容易出現跳層情況。

材料問題:某些3D列印材料的黏度或流動性可能不適合特定的列印機或列印參數,導致在特定層次無法正確塗佈材料。

通常在物件的直線邊緣或角落處,可能會影響列印品質和外觀。

降低列印速度:降低列印速度可以減輕物件表面的波紋或陰影。逐步降低列印速度,直到找到一個適合的速度,改善列印品質。

檢查螺絲是否鎖緊:確保列印機的結構和相關零部件的螺絲都被正確鎖緊。鬆動的螺絲可能會導致列印機的振動和不穩定影響列印品質。

檢查軸承:損壞的軸承可能會引起振動和不穩定,進而影響列印品質。必要時更換損壞的軸承。

減少震動:在列印機周圍放置阻尼材料可以減少震動傳遞到列印機的底座或支撐結構上。這有助於減少物件表面的波紋或陰影。

噴頭壓力不均衡:不均衡的噴頭壓力可能會導致物件表面出現波紋。這可能是由於噴頭堵塞、清潔不當或組件損壞等問題引起的。

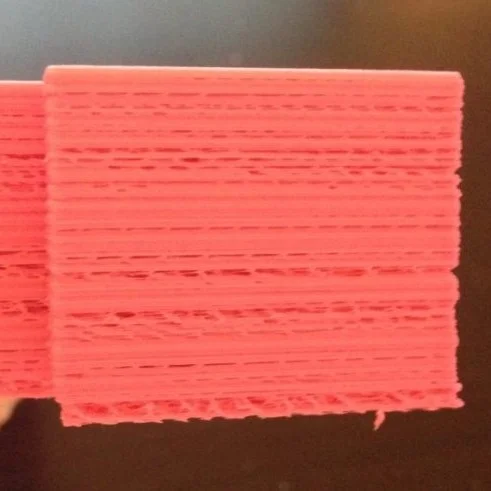

物件的頂部或平面表面出現不平滑、凹陷或蓬鬆的現象。

不足的填充密度:填充密度是指列印物件內部結構的填充程度。如果填充密度設定過低,頂部層面的材料量可能不足,無法完全填充頂部空間,導致破頂現象。

頂層厚度過薄:頂部層厚度是指列印物件最上層的層高。如果頂部層厚度設定過薄,可能無法提供足夠的材料來填充和支撐頂部,導致破頂問題。

不適當的冷卻時間:頂部層在列印過程中可能需要更長的冷卻時間,以確保材料固化和穩定。如果冷卻時間過短,頂部層可能無法充分固化,導致破頂現象

噴頭未能連續正確地噴出足夠的材料,導致層與層之間出現間斷或不完整的情況。

列印速度太快:如果列印速度設定過高,噴頭可能無法跟上材料的供應速度,造成出料斷續。

不適當的噴頭溫度:噴頭溫度的設定對於材料的熔化和流動至關重要。如果噴頭溫度過高或過低,都會導致出料斷續。

檢查線材的線徑:確保所使用的線材直徑與列印機設定的線徑相符。如果線材太粗或太細,可能會導致出料斷續的問題。

檢查噴頭有無積料或積碳:定期檢查噴頭,確保其表面乾淨且無積料或積碳。這些堆積物可能阻礙材料的順暢流動,引起出料斷續。

檢查擠出機:檢查擠出機部分,包括齒輪、齒輪結構和驅動機構。確保擠出機運作順暢,沒有阻礙材料供應的問題。

調整擠出力:根據需要,調整擠出機的擠出力。如果擠出力過低,可能無法正確推送材料,造成出料斷續。

當物件與平台黏得太緊時,可能會導致困難的分離或損壞。

使用鏟刀:可以使用小型鏟刀或刮刀輕輕將物件邊緣插入並慢慢推動,以幫助分離。使用時請避免損壞物件或平台。

避免使用便宜的線材:品質差的線材可能會導致包括黏附在內的其他問題。優質的線材有更好的流動性和附著力,能更容易與平台分離。

耐心等待:讓物件和平台冷卻一段時間,有助於減少黏附性。有時,當物件冷卻後,它們會自行分離,使取下更容易。

調整列印平台溫度:調整列印平台的溫度可以影響物件與平台的黏附力。降低平台溫度可能有助於減少黏附,使物件更容易分離。

使用可移除式平台:某些列印機配備了可移除式平台或彈性平台,這些平台可以方便地拆卸,使物件更容易從平台上取下。

改變底層設計:您可以考慮在物件的底部進行調整。例如在底部添加一些凹陷或凸起,以減少物件與平台的接觸面積,從而減少黏附。

1.噴頭堵料:檢查噴頭、線路和冷卻風扇,清理堵塞,調整溫度和速度。

2.第一層列印不平均/無法擠出:檢查平台調平和測距,調整噴頭距離和溫度,使用適當的底層附著劑。

3.物件翹曲:使用加熱床或建議的底層材料,調整溫度和噴頭距離,考慮增加支撐結構。

4.物件拉絲:提高噴頭速度、降低溫度,檢查噴頭清潔和校準。

5.物件歪斜:檢查軸承、皮帶、連桿和馬達,減少震動,調整步進馬達皮帶的緊度。

6.物件破頂:增加上層厚度,調整溫度和冷卻,使用支撐結構。

7.出料斷續:檢查線材直徑和品質,清理噴頭,調整溫度和擠出力。

8.波紋/陰影:降低列印速度,檢查機構鬆緊,使用支撐結構。

9.降低列印速度:降低列印速度以提高細節和品質。

10.物件黏附:使用底層材料或黏著劑,調整列印平台溫度,使用可移除平台。

請注意,解決問題的方法可能因列印機型號和材料的不同而有所不同。請參考您的列印機操作指南,詳細了解特定問題的解決方法。

同時,進行一些試驗和調整,找到最適合您需求的參數設定。

謹記要耐心並逐步進行檢查和調整,這有助於提升您的FDM 3D列印品質。

PAGE TOP

PAGE TOP