06

Jan 2023

模具費用太貴怎麼解決?日本汽車行業是這樣做的!

對於汽車行業來說,增材製造技術的推廣和應用對於這個行業而言是新一輪技術革命,傳統的方式無法快速滿足這個瞬息萬變的時代,汽車製造更是如此。3D列印的出現為整車廠、零部件廠商和售後服務供應商開闢了一條快速、靈活的創新解決方案,使汽車行業不再受傳統製造方式的限制。

3D列印技術不再僅僅用於原型設計驗證的方法上,慢慢更多的汽車廠家也開始用於汽車製造。 未來更多的汽車廠商會使用3D列印各種模具、夾具等以用於組裝和製造過程。可以說3D列印在驗證設計、複雜結構零件、多材料輕量化結構、定制專用工具、消費者個性定制裝飾件等方面會被越來越多的汽車廠家採用。

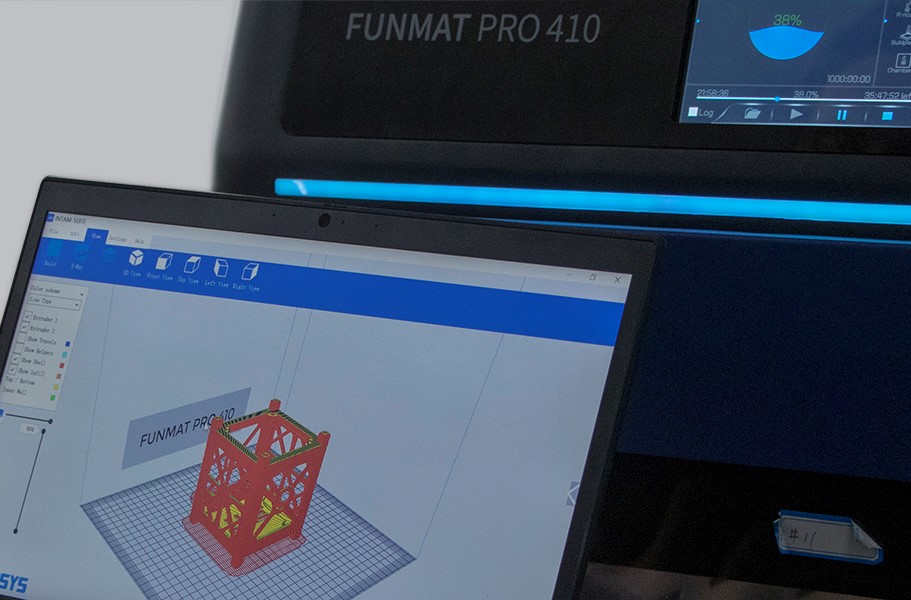

往往汽車行業對於3D列印樣件的材料具有很高的機械性能需求,需要採用不同的材料對應不同的應用,這就對3D列印設備的開放性提出了很高的要求,INTAMSYS FUNMAT系列3D列印設備具有開放的材料系統在日本汽車行業吸引了很多客戶的關注。

株式會社SANKI是一家位於日本石川縣,生產特殊車輛駕駛室和車廂相關零件的企業,由於特殊車輛裡面使用的空調通風口等零件均需定制化設計和製造,沒有辦法從市面上採購通用部件,所以先開始想要通過開模注塑的方法,但是特殊車輛無法滿足大批量生產,所以從成本上考慮,會造成單價太高,對比了3D列印的方案後,如果開模的話需要花費上千萬日元,而使用INTAMSYS FUNMAT PRO 410 3D列印設備只需要一半的價格,即可以更快速,靈活的滿足特殊車輛裡使用的零件。

株式會社SANKI CEO 森大蔵先生評論說:“FUNMAT PRO 410列印尺寸可達305*305*406mm,此設備具備開放的材料系統,可以使用水溶性支撐材料從而列印結構複雜的物件;內置的線性導軌及高性能定向驅動讓FUNMAT PRO 410可實現高速度, 高精度列印,具備很好的客戶體驗,幫助大大縮短了定制的流程和有效的節約成本。我們計劃未來使用FUNMAT PRO 410來實現小批量生產抗災、搶險等特殊車輛駕駛室的空調通風管的零件。”

SANKI公司使用FUNMAT PRO 410 列印的尼龍玻纖(PA-GF)通風管零件,尼龍玻纖與一般的工程塑料相比,其拉伸強度、彎曲強度有所增加,熱變形溫度以及材料的模量有所提高,材料的熱變形性和收縮率減小。

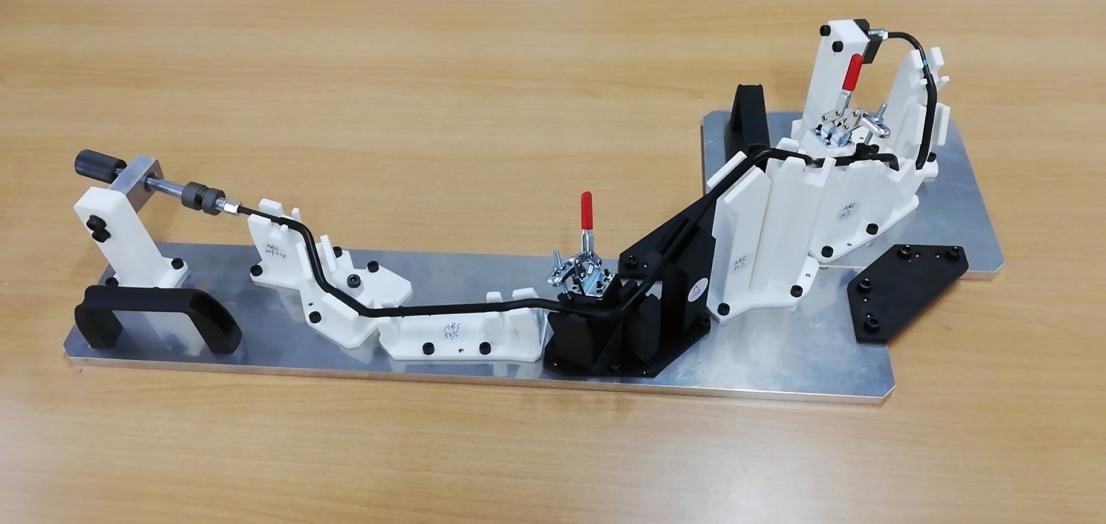

3D列印技術提供了一種快速準確的方法,大幅降低了工俱生產的成本和時間。因而,汽車製造商迅速在產能、效率和質量上都得到提升。

過去,形狀複雜的檢查夾具是通過鋁切割來生產的,但是生產時間較長。使用3D列印方案後成功縮短了生產時間。 日本關東的一家上市的汽車零部件製造商,年銷售額1000億日元,右圖為使用INTAMSYS FUNMAT PRO 410列印佳能生產的PC ABS材料,用於檢測汽車配管零部件的夾具。

技術部負責人評論道:“使用3D列印機替代原先的切割加工來生產自家工廠設備上的易耗零部件後,即使有零部件損毀也能立即3D列印製作從而迅速恢復生產,不會產生延誤,有效的縮短了交貨時間。

工廠設備上的易耗零部件要求達到160度的耐熱性,所以我們使用INTAMSYS的PEEK材料進行列印。列印後無需退火(非結晶化)即能使用,在強度方面也沒有問題。除此之外,3D列印機還有效運用於公司生產設備的開發和試生產方面。”

PAGE TOP

PAGE TOP