22

Nov 2024

Meltio Engine Blue 藍光雷射

工業雷射系統已存在許久時間 — 光纖紅外線雷射與特定應用的加工光學元件配對。這種方法簡化了互通性並降低了開發成本,使系統整合商能夠專注於專業的光學元件。然而,這種標準化也限制了某些應用的性能,例如線材雷射沉積。

我們將針對藍光雷射藉由反射金屬的出色吸收性和更高的能量效率展現出明顯的優勢。

目錄

工業雷射系統在很大程度上集中在標準化設計上:連接到各種加工光學元件的光纖耦合紅外線雷射器,專為從雷雕到積層製造再到焊接和切割的應用而量身客制。

這項標準因素為使用者帶來了多項好處,包括增強的互通性和開發成本的降低。透過標準化可由不同製造商提供的雷射光源,系統整合商可以專注於開發不同應用所需的特定加工光學元件。

然而,這種標準化方法也有局限性,特別是在特定流程中爭取最佳性能時。一個典型的案例是線材雷射沉積。在沉積過程中,較短波長雷射(尤其是藍光雷射)的優點已得到充分驗證。藍光雷射對多種金屬提供更高的加工速度和穩定性,並且由於對藍光的吸收更高,它們在相同操作中消耗的能量更少。

此外,它們還可以加工一般會反射紅外光雷射的高反射材料(銅、鋁、金)。儘管有這些好處,但由於成本高昂,藍光雷射光源在該領域的採用進展緩慢,其成本是同等級輸出功率的近紅外線 (NIR) 雷射器的好幾倍之多。

顯著的成本差異源自於將藍光雷射器安裝到傳統光纖耦合雷射配置的挑戰。與近紅外線雷射器相比,藍光雷射發射器的功率較小,光束品質通常較差。這使得要以單根光纖產出高光束品質所需的內部對準變得複雜且昂貴。

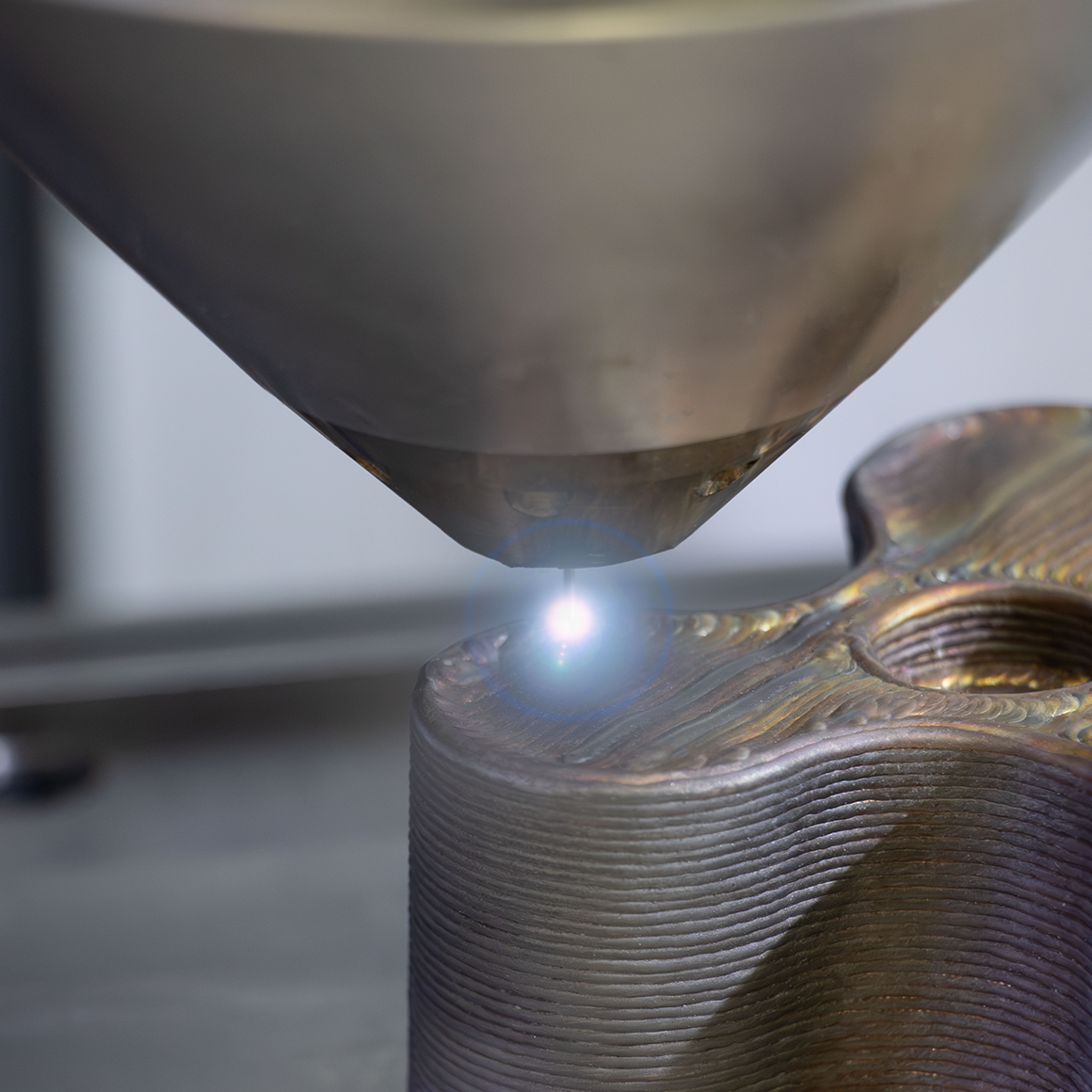

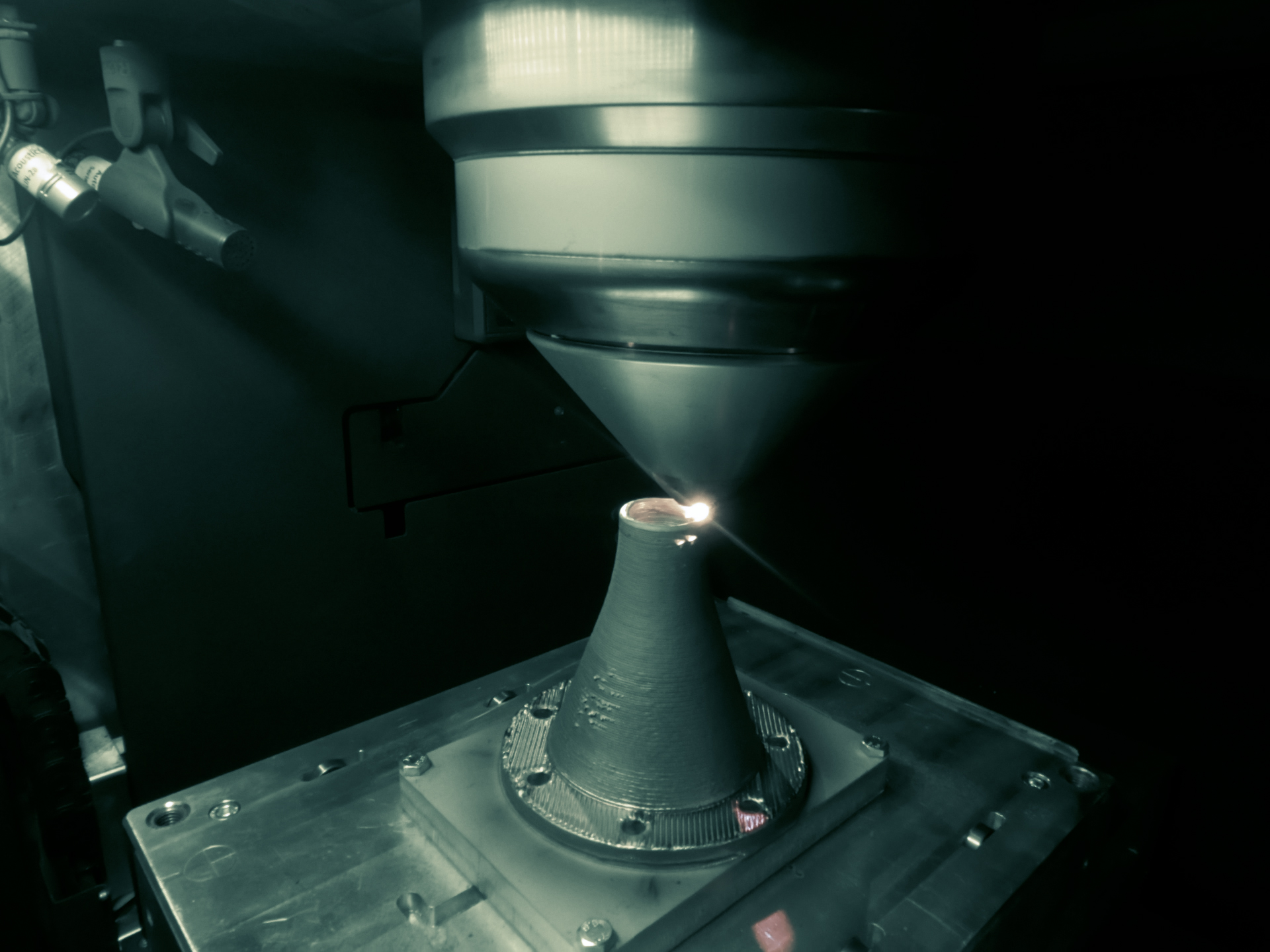

在線材雷射沉積中,加工光學元件通常將單一雷射光束分成不同的子束,然後從多個方向撞擊在線材上,從而實現均勻的材料沉積。

這意味著對於傳統的線材雷射沉積系統,我們首先需要解決在雷射源內組合多個低功率雷射發射器的複雜挑戰,然後開發一個複雜的加工沉積頭,將單個雷射光束分成多個光束以熔化和沉積填充材料。

更有效的解決方案是開發一種客製化雷射器,直接輸出多個光束用於線材雷射沉積。這個概念最初是透過近紅外線雷射器演變的,它為藍光雷射帶來了更大的前景,因為光束組合的挑戰更大。

由於此類系統能量分佈的進步,我們可以實現直接使用多個雷射光束的更多好處。直接二極體雷射的輸出往往比光纖耦合元件的 Gaussian 高斯分佈更均勻。這種均勻性帶來更好的能源利用率和更高的製程效率,確保所有加工區域都獲得足夠的能量,而不會在某些區域出現過度和不足的集中。

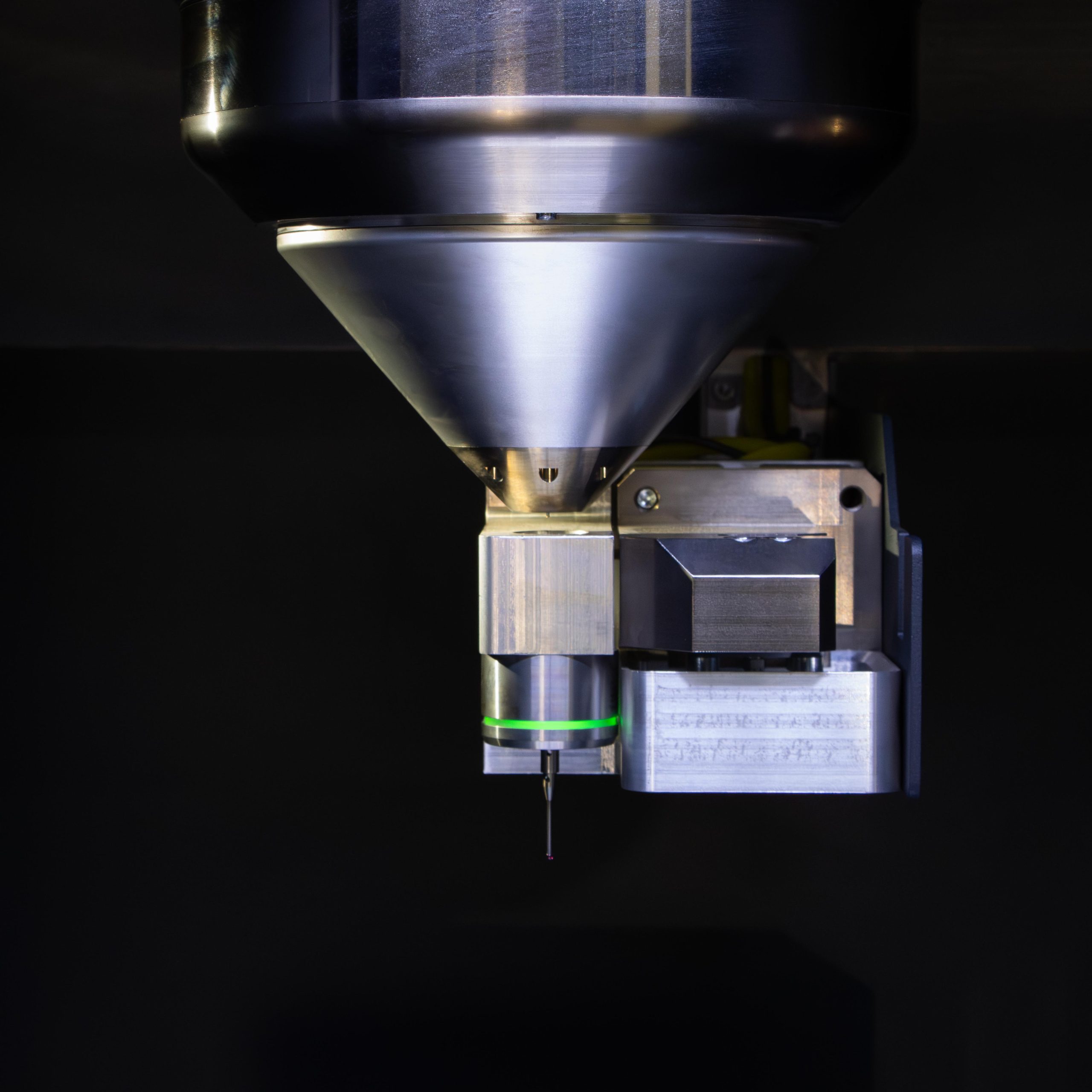

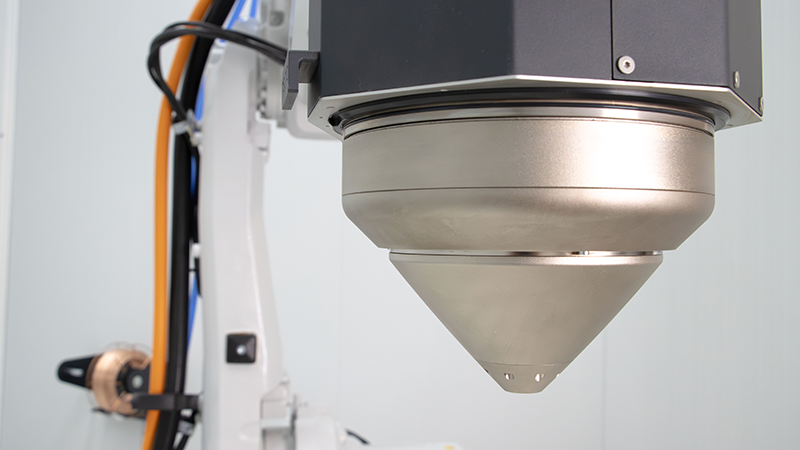

在系統層面方面,將雷射光源整合到加工噴頭中可帶來額外的實際好處。透過這種方法,沉積頭只需要連接電氣和冷卻,無需高功率光纖。這種簡化增強了堅固性和易於操作性,同時降低了與非封閉光纖故障相關的風險。

由於雷射是在系統的雷射安全處理環境內產生的,因此它可以減少與非雷射安全環境中導致雷射光纖相關損壞的潛在危險。

Meltio 正在利用其創新的藍光雷射技術推進金屬積層製造技術。透過整合 450 nm 波長的藍色雷射,Meltio 系統增強了多種金屬材料的能量吸收,為金屬 3D 列印開闢了新的可能性。採用藍色雷射技術的兩個系統是 Meltio M600 和新升級的 Meltio Engine Blue,配備了適用於立式加工中心和工業機器手臂的 Meltio Engine 整合套件。

在線材直接能量沉積 (DED) 技術中,高功率雷射熔化並沉積金屬線材作為填充材料。 Meltio 的藍光雷射針對金屬吸收進行了最佳化,與傳統紅外線雷射相比具有明顯的優勢:

卓越的金屬吸收效率更高

藍光雷射使金屬能夠吸收更好。它們的波長縮短至 450 nm,引導更多雷射能量加熱和熔化金屬,實現更快、更有效率的沉積。這種吸收最佳化增強了整個沉積過程,使其更快、更精確。

更快、更環保的列印

在金屬 3D 列印中實現更快的速度,同時降低能耗已經是可實現的。藍光雷射技術可以在不增加雷射功率的情況下實現更快的沉積,從而幫助 Meltio 系統在使用相同能量的情況下更快速地製造零件。這不僅可以縮短生產週期,而且可以實現更環保的永續流程。

擴展材料的多功能性

傳統雷射波長通常會限制可列印的金屬選項。然而,藍光雷射顯著拓展了材料相容性。透過改善不同金屬的光吸收率,藍光雷射可支援更廣泛的材料,使製造商能夠列印難以加工的金屬,探索新的合金和複合材料。這種多功能性為不同產業的應用釋放了更大的創造力和創新能力。

雖然標準化光纖雷射與加工光學元件相結合仍然是許多工業應用的可靠選擇,但線材雷射沉積等專業工藝可以從定制雷射解決方案(例如 Meltio 開發的解決方案)中受益匪淺。透過直接輸出多個雷射光束並將雷射源整合到加工噴頭中,系統可以實現更好的性能,加工高反射材料,提高能源效率和安全性,而無需花費太多成本。

儘管藍光雷射目前面臨成本挑戰,但它的前景凸顯了製程特定工業雷射系統持續創新和優化的潛力。

PAGE TOP

PAGE TOP