03

Nov 2023

深潛探索金屬3D列印工法:BMD Bound Metal Deposition

Bound Metal Deposition™ (BMD) 是一種基於擠壓的金屬增材製造 (AM) 工藝,其中通過擠壓填充粉末的熱塑性介質來構建金屬部件。結合的金屬棒由蠟和聚合物粘合劑結合在一起的金屬粉末被加熱並擠壓到構建板上,逐層塑造零件。打印完成後,通過脫脂工藝去除黏著劑,然後進行燒結使金屬顆粒緻密化。

流行的金屬增材製造技術涉及使用激光或電子束熔化粉末或線材原料。雖然可行,但這些系統有大量的設施要求來滿足電力和安全要求。此外,局部熔化和快速凝固會在零件內產生復雜的應力場,需要剛性支撐結構來幫助散熱和抵抗收縮。因此,去除支撐通常需要機械加工。

Studio System 利用 BMD 提供辦公友好型金屬 3D 列印解決方案。沒有與製造相關的鬆散粉末或激光。在去除支撐方面,列印的部件的支撐由不與金屬結合的陶瓷界面介質(或 Ceramic Release Layer™)隔開。這種材料在燒結過程中會分解,因此很容易用手移除支撐物。

[步驟#1]

列印機有兩個噴頭—一個專用於列印綁定的金屬棒,另一個專用於列印陶瓷界面介質棒。材料棒從介質盒送入擠出機,加熱軟化黏著劑,然後通過噴嘴分配。計算精確的刀具路徑和擠壓速率以確保可靠的擠壓、啟動/停止和特徵精度。

[步驟#2]

先列印底筏,然後列印支撐部分。列印在零件及其支撐件之間的界面層旨在確保整個零件的收縮受控,而先進的支撐結構在整個列印、脫脂和燒結過程中完全支撐零件的幾何形狀。

[步驟#3]

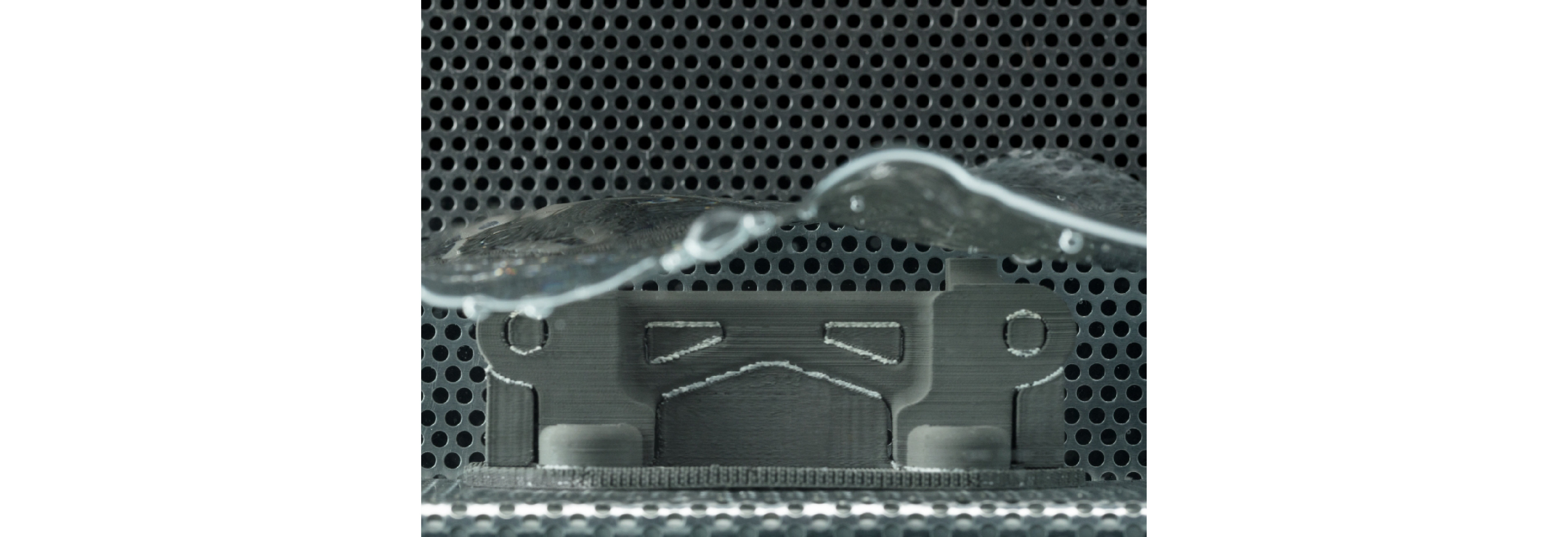

在該過程的第二步中,零件被放置在脫脂機中,其中大部分(30 至 70%)的主要黏著劑通過化學溶解被去除,而剩餘的黏著劑有助於零件保持其形狀。在整個零件中形成開孔結構,為燒結做準備。

[步驟#4]

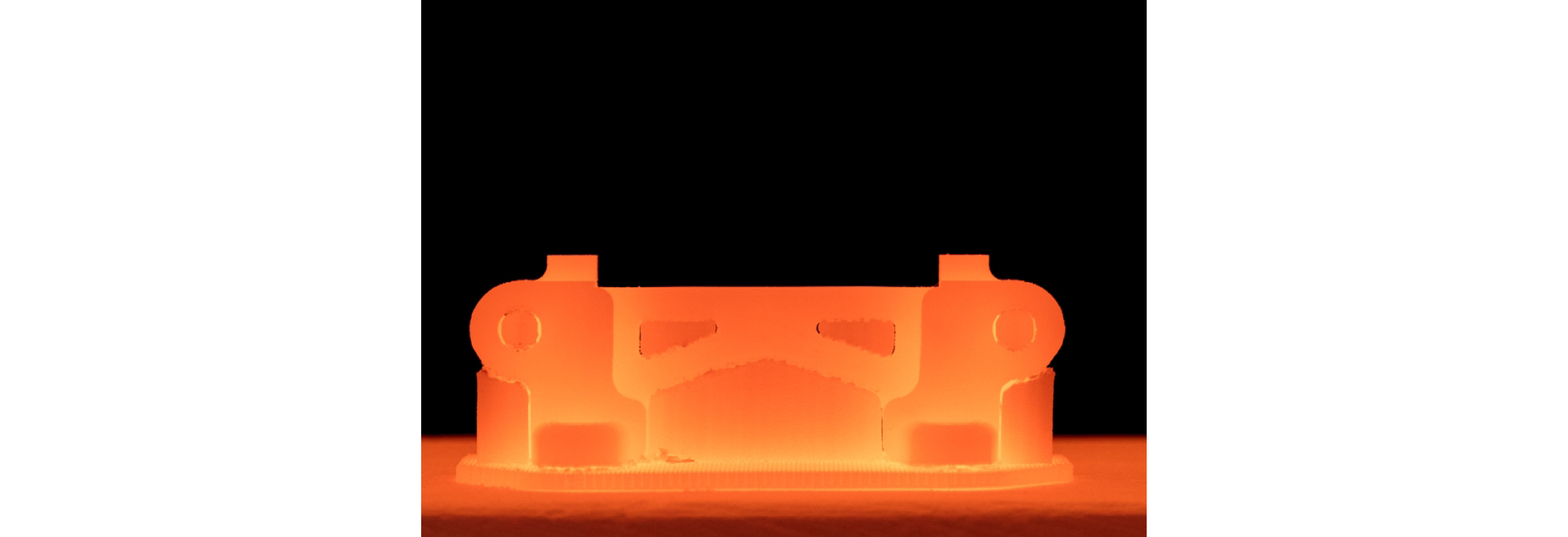

在燒結爐中,零件被加熱到接近熔化的溫度。剩餘的粘合劑被釋放,金屬顆粒熔合在一起,導致零件緻密化高達96% 至 99.8%。根據材料的不同,零件在緻密化過程中會收縮約 17% 至 22%。了解和控制燒結引起的收縮對於實現尺寸精度至關重要。通過膨脹計進行優化,燒結週期針對每種構造和材料進行調整,以確保可重複的收縮和緻密化。

[步驟#5]

啟用Separable Supports™,打印在部件與其支撐之間的界面層不會與金屬結合,從而防止部件與其支撐。

作為一種基於擠壓的工藝,BMD 能夠製造具有完全封閉的細小空隙的零件。除了極小的幾何形狀外,所有部件都打印有閉孔填充物——一種完全封閉的內部晶格結構打印在部件內。

粉末床 AM 方法(例如 SLM)無法實現閉孔填充,因為 SLM 僅限於開孔晶格,以便從空隙空間中去除未結合的粉末。打印和脫膠時間都直接受填充的影響。零件脫脂所需的時間與橫截面厚度直接相關,橫截面厚度通過填充打印減少。填充還可以減輕零件的重量,同時保持零件表面的設計意圖。

基於擠壓的增材製造可以構建以前無法通過批量製造工藝(包括 MIM、壓制和燒結粉末冶金和可重複使用的模具鑄造技術)實現的結構和幾何形狀。BMD 可生產出具有功能性原型製作、夾具和夾具、工具應用以及某些情況下的小批量生產所需的強度和精度的近淨形零件。

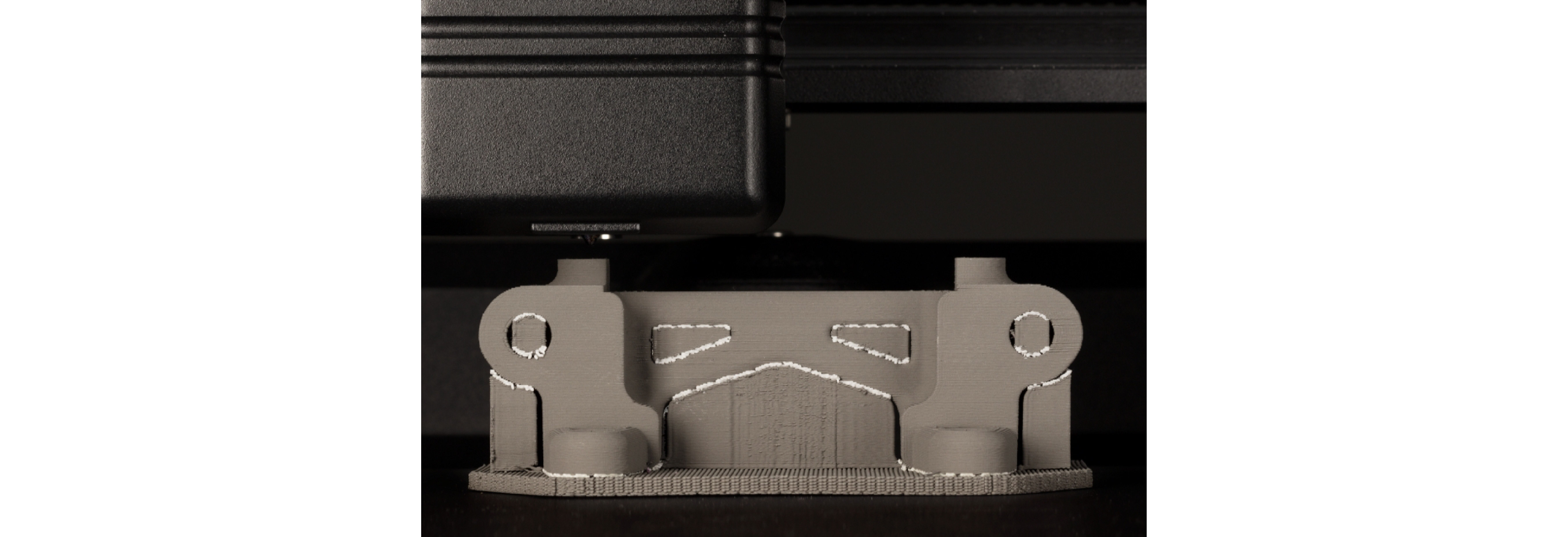

右邊的軛是由 Studio System 製造的,展示了使用 BMD 實現的均勻表面光潔度和尺寸精度。

Studio System 打印機的構建體積為 30 x 20 x 20 厘米,可容納最大尺寸為 25.5 x 17 x 17 厘米(收縮後)的部件。

例如,銅由於其高導熱性和激光吸收特性而難以通過粉末床熔化進行加工。銅介質可以與 BMD 結合、印刷和燒結。

非燒結界面層可以打印封裝組件,例如此處顯示的鉸鏈。傳統上,這是通過多個零件的成型、組裝和連接製成的。

PAGE TOP

PAGE TOP