21

Jun 2024

近淨形狀和預留厚度 (Meltio)

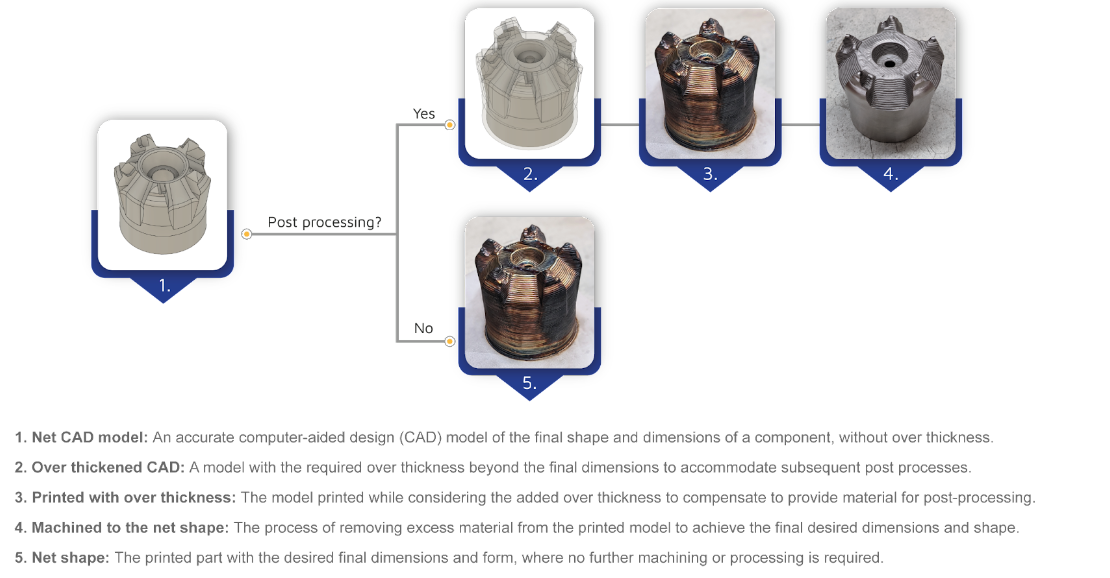

這篇文章主要在解釋「接近淨形」和「預留厚度」的概念,這些概念與 Meltio 的 Wire-LMD 技術密切相關。考慮到各種因素,對何時、如何以及應該應用多少預留厚度的概述。

目錄

接近淨形(Near Net Shape,簡稱NNS)是一個工業術語,指的是製造過程生產一個非常接近最終期望形狀或尺寸的原始部件。最終形狀也被稱為淨形(Net Shape)。該過程包括使用專業製程技術,如鑄造、鍛造、冷成型或在本例中的金屬積層製造,以創建一個只需要進行最少後處理的零件。

這個術語意味著可能仍然需要進行額外的機械加工或後處理,以達到零件所需的最終規格或公差。因此,它經常用於傳達製造技術的通用能力以提供成品零件。通過減少需要去除或處理的材料量,接近淨形製造可以是傳統工藝更高效率、更具成本效益的替代方案。這可以顯著減少來自於原材料和能源浪費而產生的時間和成本。

接近淨形技術通常與精益生產 (Lean Manufacturing) 方法有關聯,其中製程、零件設計和材料選擇的變化是為了減少浪費。通過金屬積層製造實現的接近淨形的程度取決於零件的複雜性和應用的具體要求。

接近淨形製造通常應用於航太、汽車和醫療器材等應用產業,其中精度和準確性非常重要,而生產效率和成本效益也是重要考慮因素。

在金屬積層製程中,預留厚度的概念是一種設計考量,指的是在零件的設計中增加額外的材料。應用預留厚度是實現零件接近淨形的方式。這額外的材料被添加以補償在列印過程中可能發生的任何偏差,例如收縮或變形。

通過添加額外的材料,可以在列印後進行零件加工或加工到正確的尺寸和規格。添加預留厚度對確保最終零件滿足預期的規格和要求非常重要。

Meltio 3D列印設備提供的是一種接近淨形的技術,因為它具有以非常接近最終版本的大小和形狀列印模型的能力。它的目標是實現最終零件規格所需的後處理量最小化,從而減少製造時間和成本。

在進行 Meltio 積層製造過程的零件上應用預留厚度時,有三種不同的情境:

1) 需要預留厚度的零件:在2.2章節中會進一步說明。

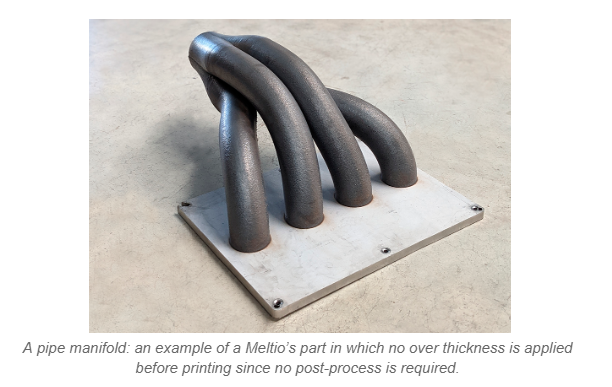

2) 不需要預留厚度的零件:這些是列印完成後足以實現其功能的零件,無需進行後處理製程,節省很多成本。

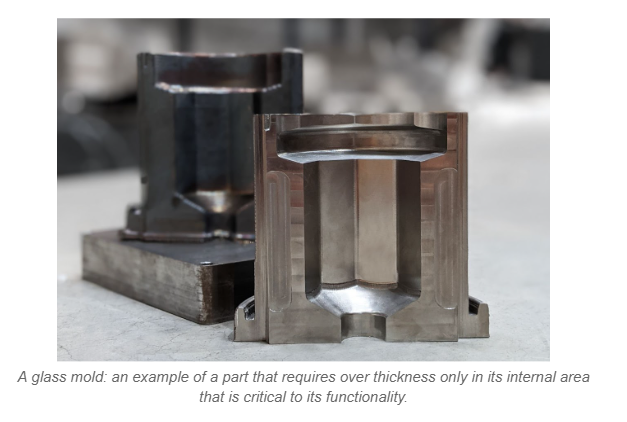

3) 只在關鍵區域添增預留厚度的零件:

在金屬積層製造中是否需要為零件添加預留厚度將取決於多種因素,包括最終列印零件的具體要求、應用、表面精度和使用的材料。我們需要仔細考慮這些因素,以確定是否需要預留厚度以獲得滿意的結果。

在以下情況下,需要為Meltio的積層製造零件添加預留厚度:

1. 整個零件都將進行加工的情況下:可能會向整個零件添加預留厚度,以確保最終加工零件滿足尺寸公差。

2. 零件將進行部分加工的情況下:應在將進行加工製程(如鑽孔、攻牙或銑削)的區域添加預留厚度。這確保該區域有足夠的材料可供加工操作(加工餘留量),並確保最終零件滿足所需的公差。

3. 用於補償表面粗糙度:由於材料逐層沉積,積層製造過程製造的金屬零件可能會有粗糙的表面。在零件的某些區域添加預留厚度,以進行後處理步驟(如打磨或拋光) 。

4. 以便進行後處理或組裝:一些金屬零件可能需要進行額外的後處理或組裝步驟,例如焊接或硬焊。可以在零件的特定區域添加預留厚度,為這些操作提供額外的材料,確保最終零件具有所需的強度和完整性。

5. 用於補償變形:在列印過程中,金屬零件可能會發生變形,特別是如果零件過大的或不均勻分佈的質量構造時。在零件的關鍵區域添加預留厚度,以確保它們不會超出允許的極限。

6. 用於補償材料收縮:當金屬零件從熔融狀態冷卻下來時,它們往往會輕微收縮。這種收縮可能導致零件稍微變小,尤其是在具有複雜幾何形狀或緊密公差的區域。通過在這些區域添加額外的材料,可以在列印後將零件加工到正確的尺寸和公差。

對將進行 Meltio 積層製造的零件應用預留厚度的過程通常包括修改零件的原始3D設計,以在關鍵區域添加額外的材料。這可以使用 CAD 軟體或其它設計工具完成。預留厚度可以作為設計中的單獨圖層添加,也可以合併到零件的原始幾何中。

在CAD軟體中有數種工具可以為零件添加預留厚度。可用的具體工具將取決於所使用的CAD軟體,但以下是一些常見的工具:

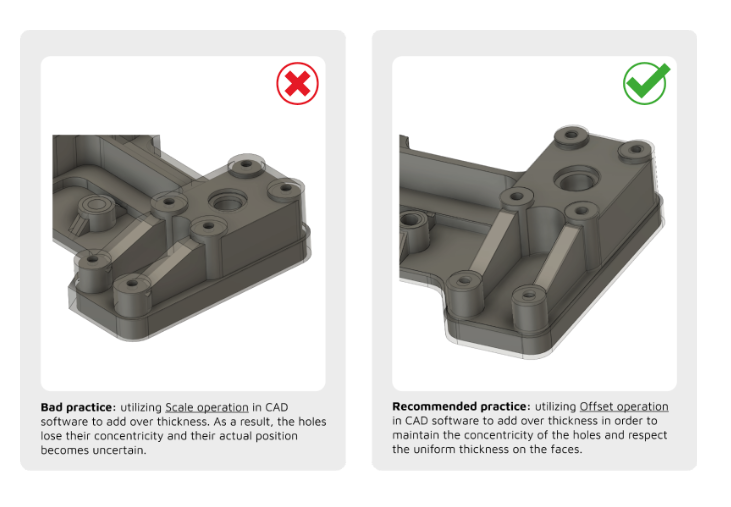

1. 偏移工具:創建原始表面的副本並應用其偏移指定的距離,從而創建比原始零件稍大的版本。這是添加預留厚度最流行的工具。

2. 外殼工具:它可用於創建實心零件的中空版本,然後可以稍微縮放該版本以在關鍵區域創建預留厚度。

3. 擦除工具:它可用於沿曲線或路徑創建均勻的厚度。這對於使用偏移工具無法修改的複雜幾何形狀添加預留厚度非常有幫助。

4. 擠壓工具:擠壓工具可用於從2D草圖創建實體零件,然後可以稍微縮放該零件以在關鍵區域創建預留厚度。

5. Boolean運算:Boolean 運算可用於向3D模型添加或減去材料,這可用於在關鍵區域添加預留厚度。

使用切片軟體程序通過在特定區域添加或減少材料來修改3D模型以添加預留厚度,但通常不建議使用這些方法。添加預留厚度的確切步驟將取決於所使用的軟體,但通常都需要選擇需要預留厚度的模型區域並設定所需的額外材料量。這邊需要強調的是,使用切層軟體添加預留厚度不應取代正確的設計流程和工程規範。

另一種不建議添加預留厚度的做法是在CAD軟體中使用縮放功能,因為這類型的操作會使零件在不同方向上放大,有時會造成幾何形狀與所需的最終零件不同。

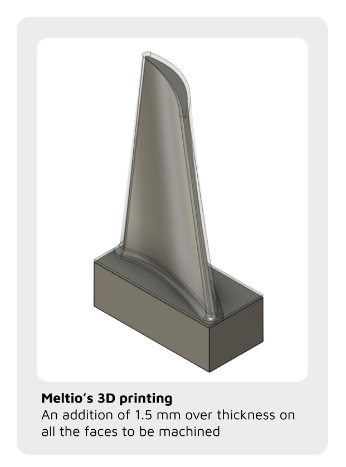

根據設計指南,使用 Meltio 技術列印零件的建議是在最終表面必須通過加工實現低粗糙度和高精度的地方添加 1.50 毫米。

儘管如此,對於特定列印項目所需的預留厚度水平及考慮到後處理的加工工具的可及性,CAM工程師的知識和經驗可能非常有益。適當的預留厚度量可能因項目要求而有所變化,CAM工程師的建議可以確保生產出的零件獲得令人滿意的結果。

Meltio 技術的工作流程圖表, 依照是否需要後處理的需求做出區別。1. CAD設計圖檔 2. 添加預留厚度 3. 列印 4. 後處理加工 5. 列印出接近淨形的零件

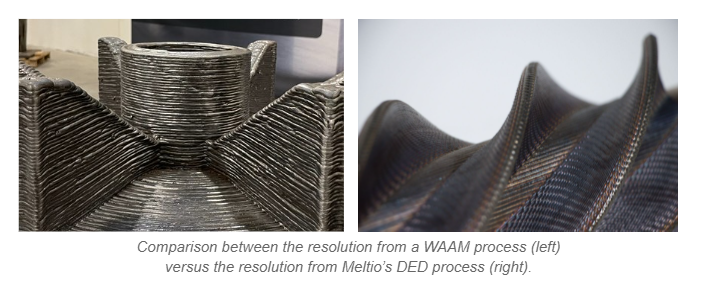

與傳統製程相比,Meltio 積層製造在近似最終形狀製造方面提供顯著的優勢。這種先進技術能夠實現非常高的分辨率,尤其適用於複雜而小的特徵。通過采用逐層進行材料選擇性添加的方法,它有效地減少了材料浪費,使自己在傳統製造方法中脫穎而出。

與其它積層製程(例如電弧線增材製造,WAAM)相比,Meltio 的雷射定向能量沉積(DED)製程具有更高的解析能力,可實現具有複雜細節和精細特徵的零件生產。

在列印零件之前,WAAM(電弧線積層製造技術)過程通常涉及更大的沉積速率和使用較粗的鋼線供料。因此,通常需要更多的預留厚度來補償材料收縮、熱變形和機加工餘量等因素。額外的預留厚度要求而進行後續的機加工或表面處理操作,以達到所需的最終尺寸和表面質量。

Meltio 製程提供更精細的控制和精度,並且能源來源的焦點允許更局部的加熱和沉積,從而減少熱變形和材料收縮。因此,與WAAM製程相比,Meltio DED 製程中通常需要的預留厚度較少。

Meltio 的 DED 技術在提高整體生產成本方面相對於傳統製程(例如鍛造和鑄造)具有顯著的優勢,因為它減少了材料浪費,並消除了需要昂貴和模具製作時間而拉長交期的問題。舉例來說,鍛造產生的近最終形狀零件通常需要去除50%至80%的鍛造材料。

PAGE TOP

PAGE TOP