16

Aug 2024

用金屬線材的雷射沉積技術 LMD 進行零件修補

這篇文章將會探討如何利用金屬積層製造(AM)技術進行零件修復。我們將會討論到用 Meltio 的 AM 技術進行修復的技術,並根據特定零件缺陷類型、材料特性和應用需求選擇來擬定適當的修復策略。

最後,我們會討論使用金屬 AM 修復策略所涉及的挑戰和考慮因素。通過採用 AM 修復策略,製造商可以節省許多成本。

目錄

金屬3D列印的修復應用涉及利用先進技術透過添加製程恢復或增強受損或磨損的金屬零件。它們可以分為兩個主要領域:零件恢復和零件修改。

在零件恢復中,目標是修復損壞或改變金屬零件的結構,延長其壽命,避免更換零件的龐大成本。零件修改是透過添加額外特徵或改善性能特性來增強零件。

金屬3D列印的修復應用相對於傳統修復方法具有幾種優勢。它們可以修復複雜的幾何形狀零件並減少材料浪費和縮短交期,並且還提供了以更安全和可控的製程執行修復的作業。

此外,修復後零件的機械性質與原本的相差不多甚至可能優於原始零件,這要歸功於對材料沉積的精細控制和使用先進合金材料的潛力。

雷射金屬線材沉積(W-LMD)的修復是一種先進而創新的技術,為恢復和修復金屬組件提供了一系列的重要優勢。通過精確應用雷射產生的金屬沉積,此方法已經徹底改變了金屬修復領域。但任何技術還是有它必須克服的挑戰。

這些包括需要熟練的技術人員,他們能夠準確評估零件的損害,設計修復的策略,並操作 3D 列印設備。材料兼容性、製程優化和品質控制也是需要仔細管理的關鍵因素以確保我們能夠成功修復零件。

金屬積層製造中的修復製程指的是使用積層製造技術來修復或修理受損的金屬部件的一系列步驟。此製程通常包括以下:

1. 檢查和評估: 對受損部分進行仔細檢查,確定損害程度並評估修復的可行性。進行幾何形狀構造分析,以辨識裂紋或缺陷,同時了解材料特性。

2. 3D掃描: 在許多情況下,必須對零件受損的部分進行 3D 掃描,以創建 3D 圖檔。掃描的數據作為設計修復策略的基礎。

3. CAD建模: 依掃描的數據創建或修改 CAD 模型。模型經過調整加入修復的幾何構造形狀,同時確保與周圍結構兼容。

4. 修復定義: 定義修復策略,包括選擇積層製造技術、材料、層厚和方向等因素。此策略目的在於實現修復後最佳的機械性質和準確的沉積製程。

5. 材料選擇: 選擇適當的金屬合金進行修復,需考慮選擇材料與原始材料的兼容性以及修復部件所需的機械性質。

6. AM修復: 實際修復製程是使用金屬積層製造機器將材料逐層沉積到受損或需修復的區域。沉積過程受到仔細控制,以實現所需的結構完整性。

7. 後處理製程: 修復完成後,進行後處理製程以提高修復區域的表面精細度和零件的機械性質。包括熱處理、應力緩解和表面處理等製程。

8. 檢驗和品質控制: 對修復的零件進行檢查,確保修復成功並滿足所需標準。可使用 X-ray 等非破壞性測試方法來驗證修復的品質。

9. 認證和文件記錄: 修復的零件可能需要經過認證過程,尤其是在有嚴格品質標準的產業。應詳細記錄修復過程、使用的材料和品質控制措施的資訊。

10. 重新整合: 修復的零件重新整合到原始組合件或系統中,恢復其功能。

製造業隨著積層製造的崛起經歷了一場革命性的轉變,引入了創新的生產解決方案。在維修領域,積層製造,特別是使用 Wire-DED 系統,與傳統的修復方法相比,具有許多顯著的優勢。

焊接是用於連接結合受損的零件、填補裂縫和缺陷,是修復金屬零部件最常見方法之一。焊接通過熔化與基礎金屬相容的填充金屬,從而在兩個零件之間形成堅固的連接。

每種焊接技術都有其優點和缺點,選擇何種技術通常取決於修復的具體需求,例如材料類型、厚度和期望的焊接品質。

1. 遮護金屬電弧焊(SMAW): 使用覆蓋融劑的電極和工件之間接觸後所產生的電弧,達到工件接合的銲接方法。

缺點:

2. 熔化極氣體保護焊/金屬惰性氣體焊 (GMAW or MIG): 使用可消耗的金屬電極和工件之間產生的電弧,同時以惰性氣體保護焊區免受大氣污染。

缺點:

3. 鎢極氣體保護焊/鎢極惰性氣體保護焊 (GTAW or TIG): 使用不可消耗的鎢電極創建電弧,將金屬熔接在一起。

缺點:

4. 潛弧焊 (SAW): 使用連續供給的電極和工件之間產生的電弧。

缺點:

5. 氣焊 (OFW): 使用燃料氣體(通常是乙炔)與氧氣燃燒所產生的熱量來熔化並融合金屬。

缺點:

6. 包藥銲線電弧銲接 (FCAW): 結合了 MIG(金屬惰性氣體)焊接和焊條焊接特性的一種焊接製程。它使用一根連續供給的電極,其芯部帶有焊渣而產生保護氣體並形成覆蓋焊接池的渣滓。

缺點:

Meltio 的技術提供的深度控制允許對修復過程進行精確操控。這意味著它可以達到接近凈型的形狀,有效地處理靠近材料表面的損壞或缺陷。

通過具有如此細微的控制,可確保修復區域依照 Meltio 提供的具體材料參數達到所需的密度和結構完整性。

Meltio 系统中雷射的分布和校正在優化修復製程中是非常重要的。將近一半的雷射能量被引導至基底材料,剩餘的一半被引導到線材(填充材料),實現了理想的平衡。

這種分布促進了兩種材料的擴散,確保了修復區域與周圍基底材料的深度整合。

朝向基底材料方向的雷射能量有助於受損區域的加熱和準備,促進焊點結合過程。同時,朝著線材方向的雷射能量促進了填充材料的受控熔化和沉積,以確保精確和受控的製程。

此外,雷射能量的校準分布有助於將修復區域的潛在問題降至最低,如熱變形或翹曲。Meltio 的技術降低了局部過熱的風險,並保持修復零組件的整體完整性。

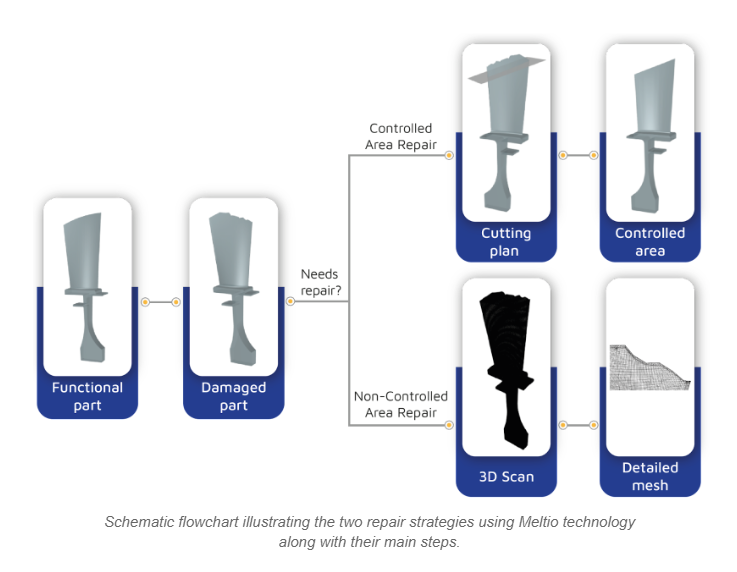

在使用 Meltio 技術進行修復時,有兩種策略:受控區修復和非受控區修復。這兩種修復方法的主要區別在執行修復方法和相關挑戰方面的差異性。

受控區修復:這涉及一個更簡化的過程,從對所需添加的材料的精確理解開始。維修軌跡經過仔細規劃,確保平穩移動以促進打印製程。

這種方法允許更大的控制性和可預測性,因為修復是從一個明確定義的區域開始,先前經過加工的受控區域,並已知材料要求。

非受控區域修復:這種方法更為複雜且精細。損壞區域在一開始並未被清晰定義,需要使用 3D 掃描模型來識別損壞的程度和位置。

一旦判定出損壞區域,挑戰就在於找出最合適重建受損區域的方法,需要考慮到不規則和不平滑的切割。這需要使用填充材料結合損壞區域的獨特輪廓。

在非受控區域維修中,打印過程必須非常精確,以適應損壞區域的非線性和不規則形狀。列印機需要精確地打印執行這些精細的路徑輪廓,以確保填充材料與現有結構無縫結合。要在這些情況下實現成功的修復需要非常注意細節和高度的精確性。

由於損壞的材料需要從維修表面上移除,以確保新添加的材料與原材料特性相符,亦將非受控之表面轉變為受控的狀態。

受控區域修復是在應對損害修復方面的效果而被廣泛使用的方法之一。這種方法被視為標準做法,因為它確保在進行修復過程之前,受影響的區域經過徹底清理,潛在缺陷得到一定程度的處理。

通過遵循已建立的步驟流程,材料的放置和其他關鍵因素被明確定義和執行,從而產生了一個更簡單和一致的程序。

在選擇受控區域維修時,精確的表面判別有助於優化切片生成、表面品質和打印穩定性。不規則或不均勻的區域可能導致沉積噴頭重複進行快速重新定位,在打印過程中出現不規則的振動等問題。

因此,最好選擇明確定義的區域進行作業,以確保更順利的修復過程。

這種類型修復的程序如下:

遵循這個程序,可以有效地執行受控區域修復,確保對受損零件進行成功和準確的修復。

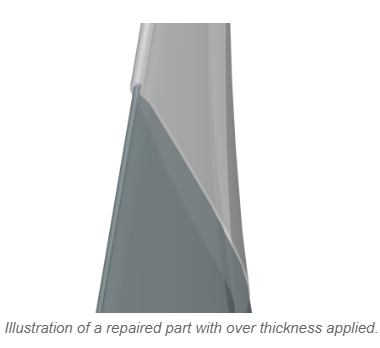

當追求高公差或低表面粗糙度時,建議對用於修復的填充材料進行預留厚度處理,以確保後處理有足夠的空間。所需的預留厚度程度將取決於零件的幾何形狀、使用的材料或所需的水平準確度。儘管具體的數值可能有所不同,但 1.5 的預留厚度通常是一般的建議準則。

通過這種添加額外的材料,它為後續的整理過程提供了預留量,如研磨、拋光或加工,以達到預期的公差和表面處理程度。這些過程涉及從表面去除材料,而預留厚度則補償了這些操作期間可能出現的任何潛在偏差或不均勻狀況。

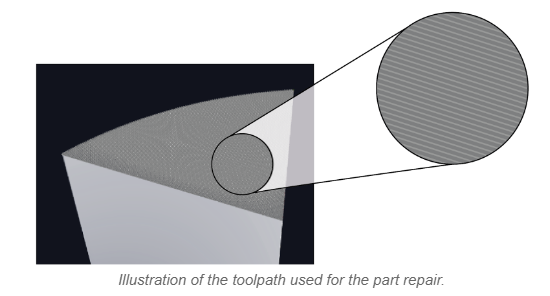

考慮到需要修復的表面是明確定義的,修復路徑生成過程變得相對簡單,有助於生成平順的修復工作路徑。

以下是選擇受控區域修復的應用範例:

航空發動機零件:修復關鍵的航空引擎零件需要使用受控區域修復以維持精確的冶金特性,確保在高應力條件下的安全性和可靠性。

醫療植入物:修復醫療植入物需要使用受控區域修復,因為必須遵守嚴格的衛生和品質標準以確保患者安全和符合法規。

高精密機械零件:用於精密機械或設備的零件通常需要在受控環境中進行修復以保持其功能性所需的嚴格公差。

半導體製造零件:修復用於半導體製造過程的零件需要可受控的條件以防止可能對半導體生產產生不良影響的污染。

4.1.2 非受控區域修復

在某些情境下,可能需要修復缺乏明確界限的區域。幸運的是,Meltio 的技術提供了卓越的精確度和對修復過程的控制,允許填充材料的結合以應對這些模糊的區域。

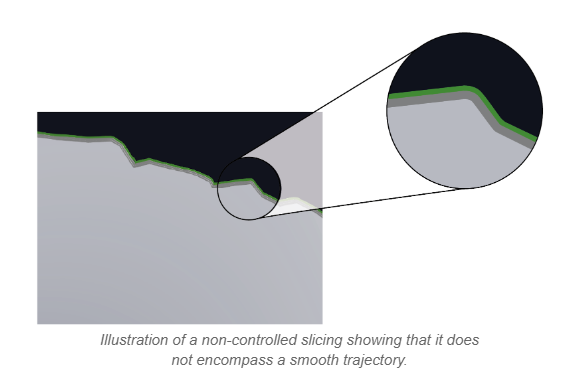

修復前進行評估是非常重要的,為了實現這一點,應在修復程序之前進行 3D 掃描。此掃描創建一個模型,提供添加填充材料應該應用的位置估算。但這準確性取決於掃描的精度,特別是在掃描損壞區域的構造細節方面。

這種修復策略在處理出現多個分裂方向的損壞區域時非常適合。通過沉積噴頭的迅速方向調整,可有效地進行複雜度高的修復過程。值得注意的是,在修復過程中因為沉積噴頭的反覆重新定位,在保持穩定性並確保均勻性可能會很有挑戰。

通過充分利用 Meltio 技術的能力,再加上精確的 3D 掃描和適當的填充材料,即使在涉及不規則形狀和不同裂縫方向的複雜情形中,也能實現對模糊定義區域的有效修復。

對於這種修復策略,作業路徑與受控區域的修復相比會產生一定的不平滑性現象。

非受控區域修復適合應用於零件完整性、安全性和法規不是關鍵因素的應用時。

工業設備外殼:對工業設備外殼進行表面損壞的修復,比如在製造或建築業中使用的設備外殼,可能不需要受控區域的嚴格環境。

業機械零件:對農業機械的某些部件進行修復,比如非關鍵的結構元件,可以在非受控區域進行,尤其是當這些修復不涉及安全問題時。

消費型產品:對消費品中的金屬零件進行修復,比如廚房電器、工具或休閒用品,通常可以在非受控的環境中完成。

藝術金屬製品:對藝術金屬創作、雕塑或裝飾品的小缺陷進行修復通常不需要在受控環境中進行

通過利用雷射技術和冶金的技術,W-LMD 不僅可以將零件恢復到其原始狀態,還可以增強其耐用性和性能。以下是使用 W-LMD 修復金屬零件的優勢:

精密和準確:使用雷射束將線材供料熔化並熔合到損壞區域,提供高精確度的控制。

熱影響區域最小(HAZ):聚焦的雷射束產生局部熱量,使修復區域周圍的熱影響區域最小化。這降低了變形、翹曲和材料性質變化的風險。

增強的冶金結合能力:W-LMD 技術可讓冶金結合的能力更強化,通常超越原本材質的性能。進而改善機械性能和整體零件完整性。

材料的多功能性:W-LMD 可以處理各種金屬材料,包括不銹鋼、低合金鋼、碳鋼、鎳基合金和鈦合金等。

高堆積速率:W-LMD 可以實現高堆積速率,實現更快的修復,減少工業設備和機械的停機時間。

減少材料浪費:由於 W-LMD 是一個受控的製程,僅在需要的地方沉積材料,因此材料浪費最小化,減少了修復後廣泛加工的需求。

遠程和難以修復區域:W-LMD 以自動化並使用機器手臂系統執行,允許在難以達到或危險的位置進行修復,而不危及人類安全。

減少停機時間:由於其高效性,W-LMD 可以顯著減少修復應用的停機時間,提高效率。

在積層製造中進行修復的一個重要層面是對材料添加過程進行適當夾具的使用。對於結合了減法和積層製造能力的整合系統,系統內的校準系統針對位置和對齊進行校正,減少了對夾具的需求。然而,在使用缺乏內部校正步驟的機械手臂進行修復時,夾具和校正則是變得更為重要。

通常,使用機械手臂的修復,需要專門的夾具,夾具設計必須從一開始就非常精確,確保實際尺寸與模擬之間的偏差達到最小。

即使進行了精確的調整和設計良好的夾具,始終會存在一定程度的偏差。在某些情況下,修復不需要極高精度的零件時,零件只要能夠適當安置在夾具內即可。

然而,通常建議在開始列印過程之前對零件進行校正。這就是參考點的重要性所在。

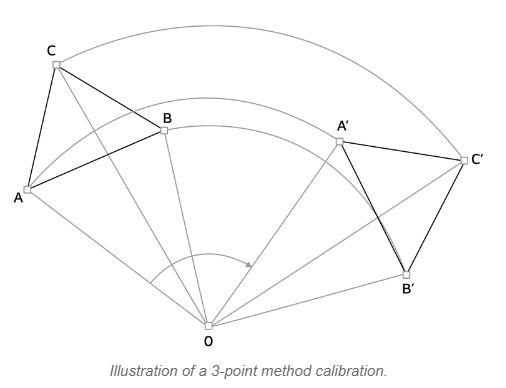

使用參考點對於實現準確的校正非常重要。一種常見的方法是 3 點法校準,它涉及在實際零件和 CAD/CAM 模擬上選擇三個相對應的點。

通過建立這些參考點並應用變換矩陣,可以調整模擬以匹配當前零件的精確放置。值得注意的是,每當夾具或固定裝置被拆卸並重新組裝時,應重複執行此校準方法。

通過實施完善的夾具和校準步驟,在積層製造中執行修復過程時精確度和可靠性都大幅提高,確保虛擬模型和實際被修復的零組件之間呈現最佳的對齊狀態。

W-LMD 與 Meltio 技術的限制主要與沉積噴頭的可及性和一些設計的限制有關。

在線材的雷射金屬沉積(W-LMD)技術中,修復和增強結構是此技術最重要的優勢,不僅能恢復零件的原始功能,還可以提升其性能和耐用性,超越原始狀態。

除了應對即時的修復需求外,W-LMD 提供了增強修復部件特性的機會。這可以涉及各種策略:

材料選擇: 沉積材料的選擇可以依提升特定性能來做選擇,如耐磨性、耐腐蝕性或導熱性,具體取決於應用需求。

表面塗層: 可以在修復區域表面進行塗覆材料,提供零件對外部因素更好的保護,改善零件的壽命和性能。

強化: 通過調整沉積參數,修復區域可以比原始零件更強,有助於提高零件的整體強度和承載能力。

結構修改: 可以在修復過程中引入設計修改,以提高零件的結構完整性或優化其在特定應用中的性能。

功能升級: 通過精確的沉積,可以向零件本身添加功能特性特徵或進行修改,這個過程稱為特性添加。這使提供零件更多的功能或更適合其操作環境。

通過將這些增強方面的優勢整合到修復過程中,W-LMD 技術提供了一種全面性的解決方法來維護和升級金屬零件。修復和增強的結合最大化了此技術的價值,延長了零件的壽命,同時優化了它們在各種應用中的性能。

*W-LMD: 金屬線材雷射沉積技術

PAGE TOP

PAGE TOP