17

Jan 2025

3D列印金屬零件的好處 (Meltio)

3D列印,也稱為積層製造,源自於尋找傳統製造替代品的需要,試圖彌補其主要缺點,例如製程中材料的大量損失浪費或幾何構造的限制。

傳統製造是一個廣泛的術語,涵蓋了人類幾個世紀以來用於生產金屬物件的所有已知製造工藝製程。金屬零件的製造流程分成幾類,可以根據其基本物理原理進行分類:

前三類在材料利用率方面相當好,但它們通常僅限於大規模量產製造,因為它們需要對模具進行大量的前期投資。另一方面,機械加工(可以稱為減法製造)提供了更大的靈活性,但代價是更高的材料浪費。

相反地,在積層製造中,三維立體零件是透過不斷地逐層沉積材料來建造的,沒有浪費,就像 Meltio 的雷射金屬沉積技術一樣。

目錄

積層製造正在改變目前的生產流程,改變我們設計和實現零件的方式。這些新的積層解決方案正在使航太、國防、汽車、石油和天然氣等眾多工業領域受益,部分原因是積層製造除了在設計時提供的幾何形狀自由度之外,還提供快速、自動化和低成本的技術工藝部分。

Meltio 的 3D 列印技術使得製造具有複雜特徵和幾何形狀的零件比以往任何時候都更加容易。透過優化材料消耗,Meltio 的金屬 3D 列印對於製造傳統上難以生產或成本高昂的零件來說是一種非常有吸引力的解決方案。例如,貴重金屬(鈦、鎳超合金、特殊鋼)零件可以從塊體上雕刻而成,最終部件的重量僅為原始塊材的 1/10,這極大地受益於積層製造只使用到所需數量的材料。

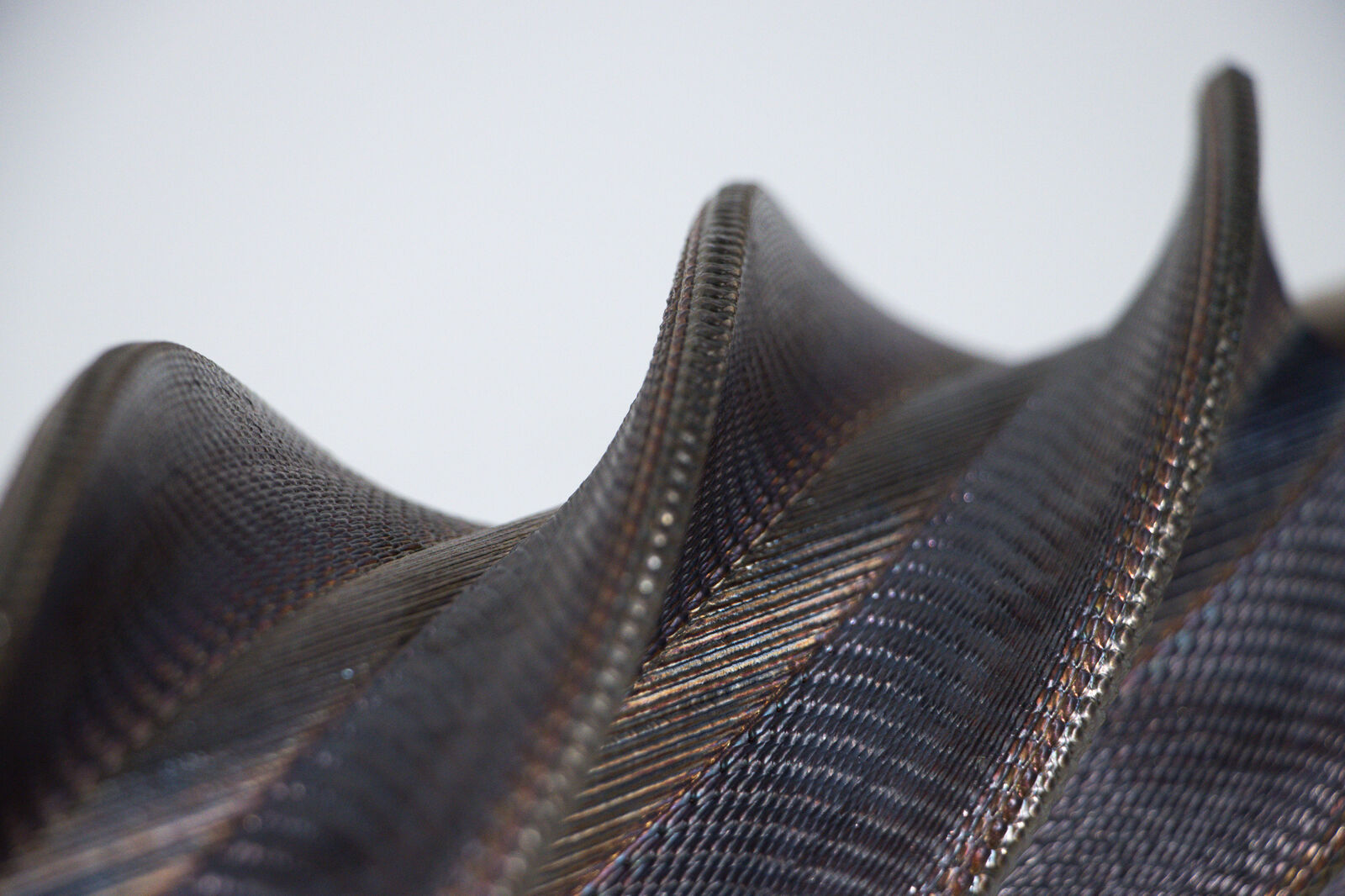

在積層技術中,Meltio 是一種 LMD(雷射金屬沉積)工藝,這是一種定向能量沉積技術 (DED),使用原料焊接線材,在沉積時透過雷射聚焦熱源熔化。在 DED 中,能源和原料在製造過程中結合在一起,而不是在預先沉積的原料層上進行工作,從而實現連續的建造製程。

能源被精確地引導到材料沉積的位置,而原料在熔化的同時被持續送入系統。當原料熔化時,它會焊接到先前沉積的層上,形成緻密的結構。

DED 中能源和原料的同步組合使其有別於其他金屬積層製造工藝,例如粉末床熔融 (PBF) 技術,其中金屬粉末分佈在構建平台上,並選擇性地熔化以構建零件。

Meltio 技術對客戶最有吸引力的其中一個特點是透過優化材料使用量來顯著節省成本,從而有利於供應鏈的效率。使用此技術時,我們不再需要維持各種材料的大量庫存,因為此技術可讓我們準確地生產出最終接近淨形狀的零件。

在材料去除過程會很廣泛的情況下,此製程也可以比傳統方法快很多倍。額外的間接優勢是可以節省加工所需的刀具。

所有這些都不需要額外的固定夾具,並提供完全緻密的結構,其機械性能相當於傳統工藝的水平甚至更好。

以下內容我們將仔細研究使用 Meltio 技術的金屬 3D 列印技術的一些優勢。

當我們談論額外功能時,我們指的是製造零件的多功能性。這種多功能性的實現來自於 Meltio 能夠處理多種材料的技術,從而使製造的零件能夠擁有不同的機械性能。

Meltio 的技術因能夠生產出具有卓越機械性能的零件而脫穎而出,這為零件的應用和功能開闢了一系列可能性。為了選擇正確的材料,了解零件的應用用途非常重要;例如,對於零件需承受摩擦、切割或衝擊的情況,由於它們將受到顯著的衝擊或應力,因此零件提供堅硬、耐磨的表面非常重要。

Meltio 並沒有局限使用者使用特定材料,而是透過開放平台允許使用市場上的其它焊接線材,只要它們具有正確的直徑範圍,就可拓展更多的應用 。這意味著願意使用 LMD 技術製造零件的設計人員可以採購與傳統焊接製造相同的材料,而無需被強迫使用現有的材料。

另一方面,當我們談論額外功能時,我們指的是 Meltio 列印技術和系統與其他列印技術和系統相比所提供的優勢。具體來說,Meltio系統能夠使用兩種不同的材料,或者我們所說的「雙線材 Dual Wire」。我們將在另一篇文章中更深入地探討此功能的潛力。

PAGE TOP

PAGE TOP