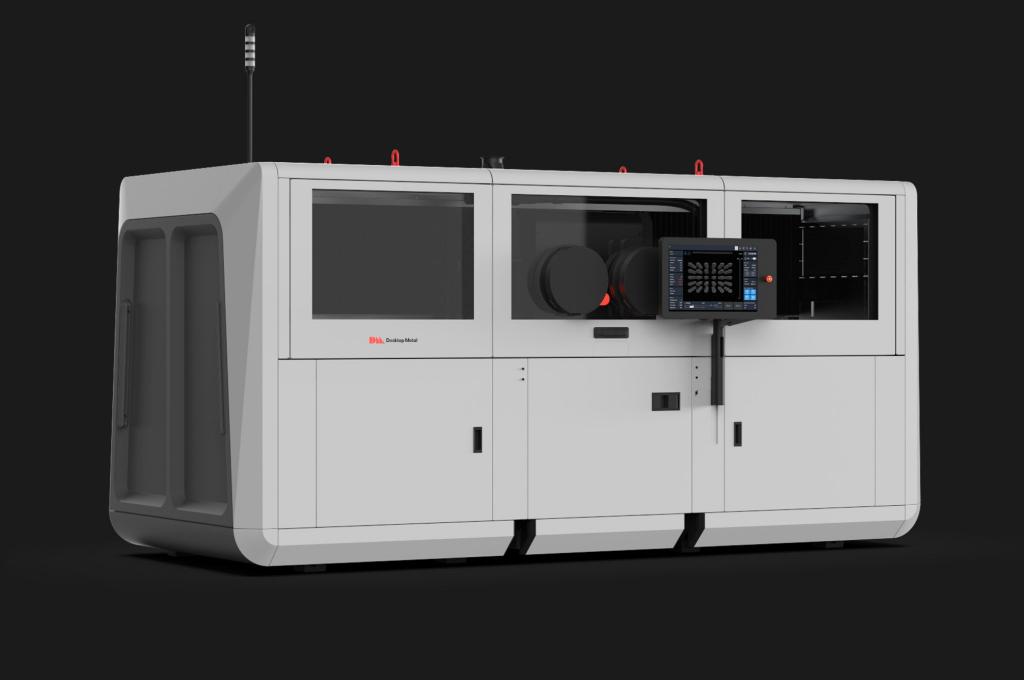

Production System™

產品說明

標籤:

P-1 旨在化解台式開發和批量生產之間的差距,提供與 P-50 相同的卓越零件質量,並具有更高的工藝靈活性。

P-1 採用最先進的原生 1200 dpi 打印桿、惰性處理環境和正在申請專利的單通道噴射技術,支持非反應性和反應性材料,速度是激光粉末床融合技術的 10 倍以上,並且能夠在每個班次打印多個版本並將過程直接轉移到 P-50。

機台細節

列印技術 單程噴射

列印方向 單向

構建槽尺寸 200 x 100 x 40 毫米(7.9 x 3.9 x 1.6 英寸)

解析度 原生 1200 dpi

最大構建率 1,350 cc/小時(82 立方英寸/小時)

機台尺寸 1.8 x 2.0 x 1.2 公尺(70 x 79 x 45 英寸)

P-50 旨在成為大規模 3D 打印金屬部件的最快方式,利用 Desktop Metal 正在申請專利的單通道噴射技術和雙向打印,實現高達激光粉末床融合技術 100 倍的速度,生產零件的數量和成本與傳統的大規模生產技術相比具有競爭力。

P-50 具有最先進的原生 1200 dpi 打印桿、惰性處理環境和恆定的波傳播以實現打印床均勻性,提供大批量、最終打印所需的質量、可靠性和經濟性。

機台細節

列印技術 單程噴射

列印方向 雙向

構建槽尺寸 490 x 380 x 260 毫米(19.2 x 15 x 10.2 英寸)

解析度 原生 1200 dpi

最大構建率 12,000 cc/小時(732 立方英寸/小時)

機台尺寸 1.9 x 5.0 x 1.9 公尺 (75 x 197 x 75 英寸)

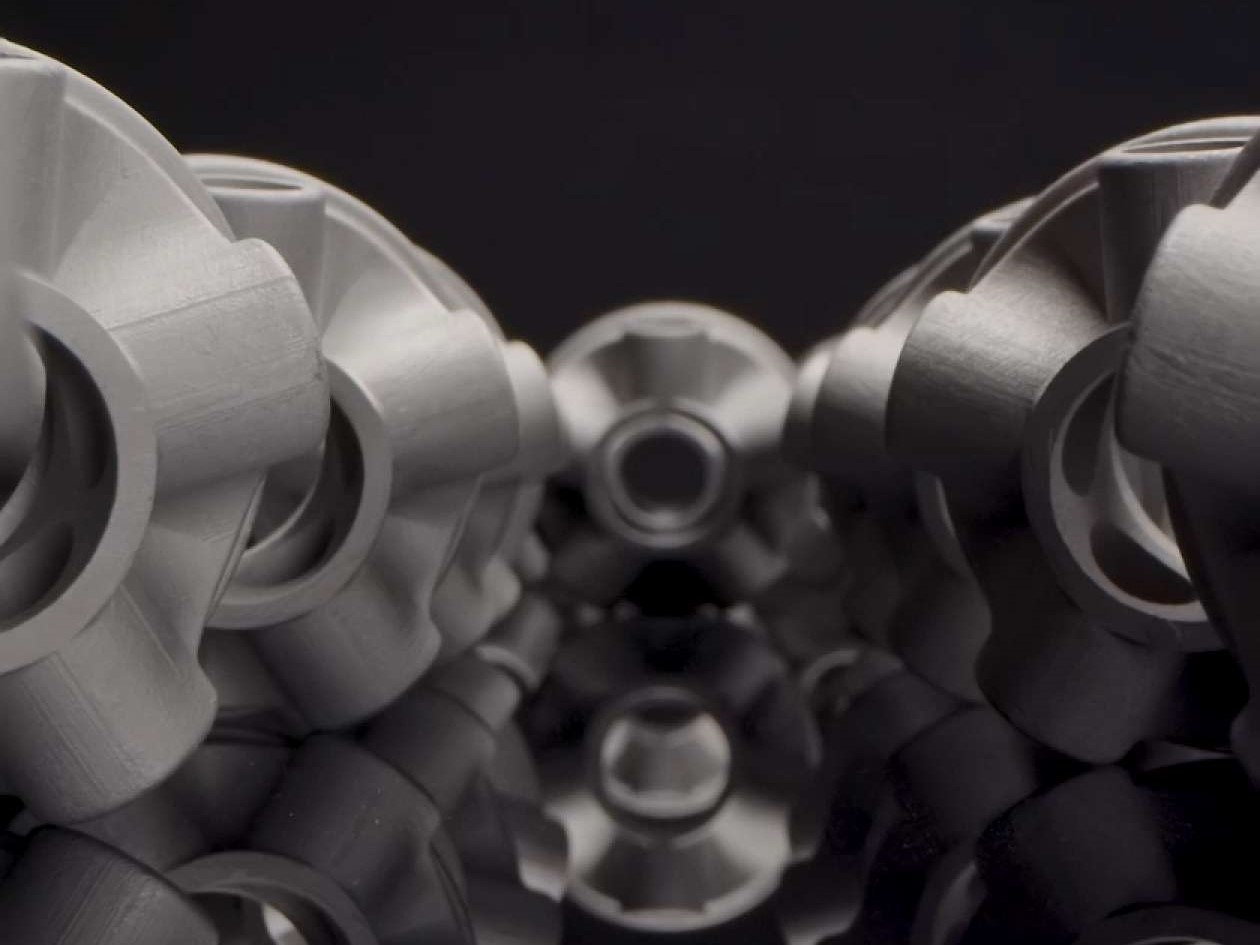

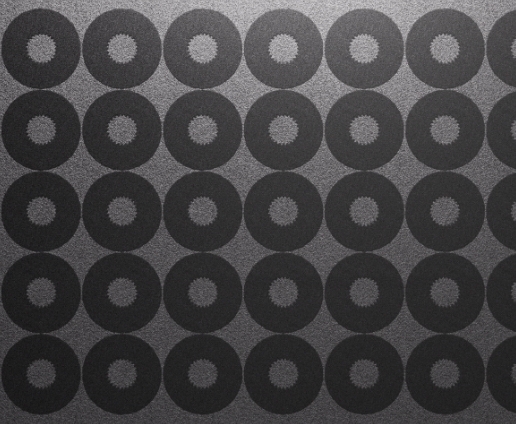

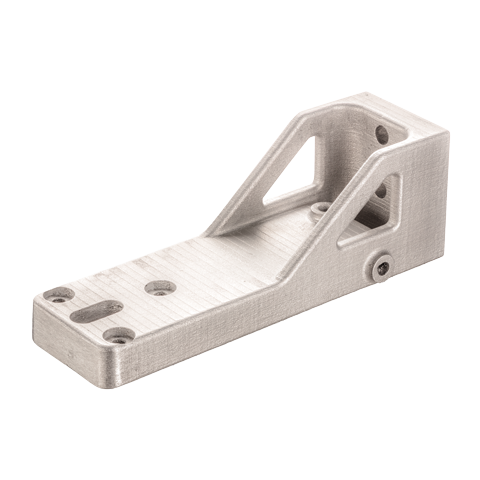

Production System™ 具有 1200x1200 dpi 的原始分辨率和小至 50 µm 的層高,是一種精密黏合劑噴射系統。

可以 3D 打印具有出色表面光潔度和令人難以置信的精細特徵的部件。

專有的恆定波傳播技術在列印過程中在壓實輥前保持一致的粉末波,提高整個粉末床的密度均勻性。

使每個構建中的零件之間以及構建與構建之間的一致性更高。

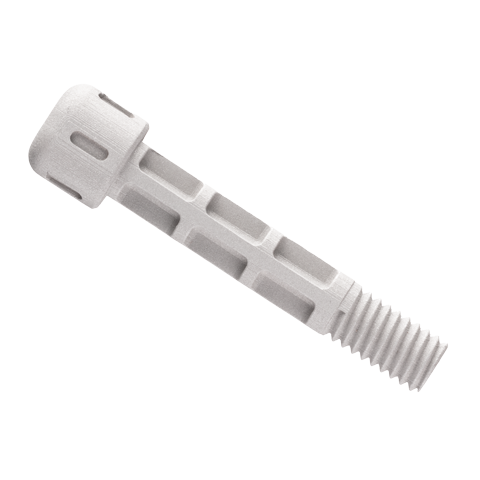

3D 列印密度高達或超過 99% 的客戶現成部件,無需填充或溶劑脫脂步驟。

Production System™ 零件具有類似於鑄件的特性,適用於強度至關重要的苛刻應用。

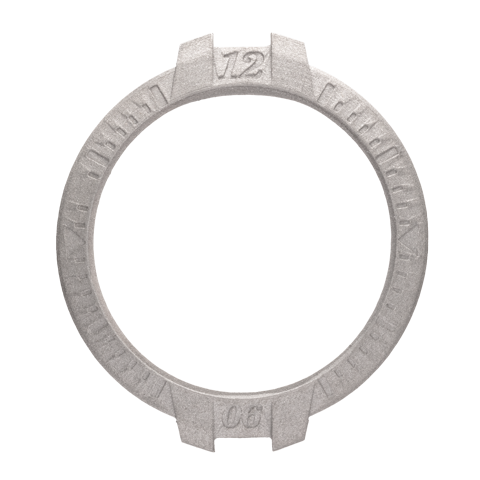

使用與 MIM 行業相同的低成本粉末,其規模可支持批量生產和各種易於使用的合金。

在列印後粉末中有多達 99% 或更多可以回收利用,從而進一步提高成本效率,同時減少浪費。

使用 Production System 的™ 雙向 Single Pass Jetting™ (SPJ) 列印技術。

每天可以 3D 列印多達數萬個零件,列印速度高達是激光粉末床融合系統的 100 倍,最大限度地提高了生產率。

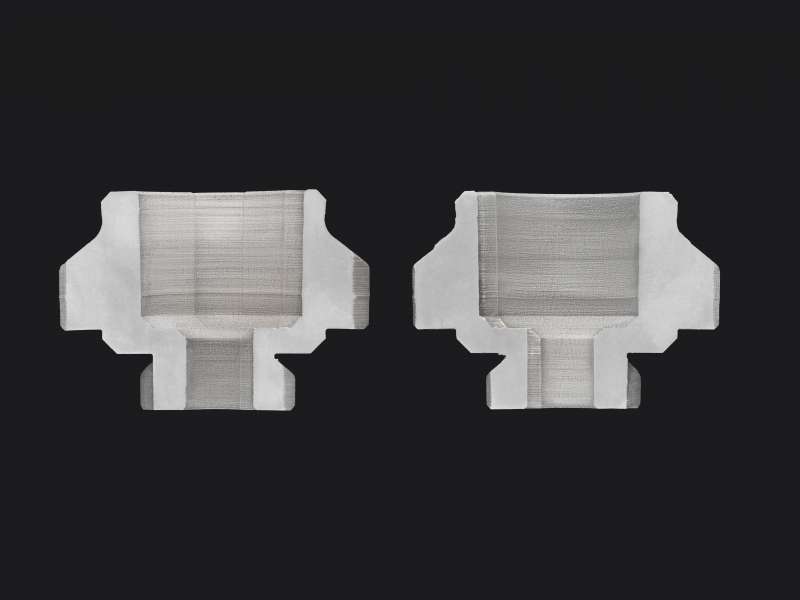

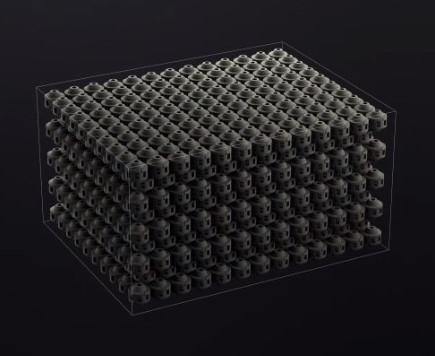

Production System™ 的免工具、黏合劑噴射 3D 打印工藝意味著零件由散粉支撐,不需要焊接到構建板上。

這使客戶能夠用密集嵌套的部件填充構建體積,從而有效地交付高吞吐量構建。

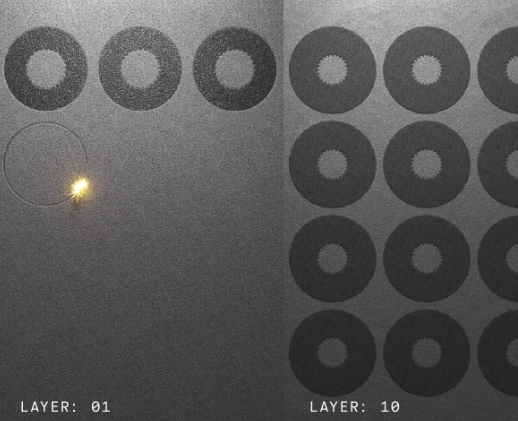

獲得專利的 anti-ballistics 技術 - 旨在減少粉末床干擾,同時延長了列印噴頭的使用壽命。有助於實現可靠的列印和出色的零件質量。

通過 anti-banding 機制實現列印條在各層之間重新對齊,確保可靠的黏合劑沉積並抑制可能影響最終零件質量的缺陷。這種機制消除了對噴嘴的需求。

在列印過程中,一個頂部攝像頭使用多角度成像監控每一層,以檢測列印缺陷和噴嘴性能,這有助於零件檢查,這在生產環境中至關重要。

封閉的粉末環境 - 惰化至 < 2% 的氧氣 - 以受控方式安全地支持一系列非反應性和反應性金屬。

與環境條件隔離可生產出具有一致特性和質量的粉末,從而促進零件的均勻性和可重複性。

Production System™ 具有一個開放的材料平台,允許客戶從他們選擇的供應商處採購 MIM 行業中使用的相同金屬粉末或定制合金,從而保持低成本並確保與批量燒結工藝的兼容性。

我們專有的黏著劑由 Desktop Metal 的專家材料科學家開發,其配方可支持多種合金。

確保印刷過程中的可噴射性、除粉過程中的生坯強度以及之前的清潔燒除燒結。

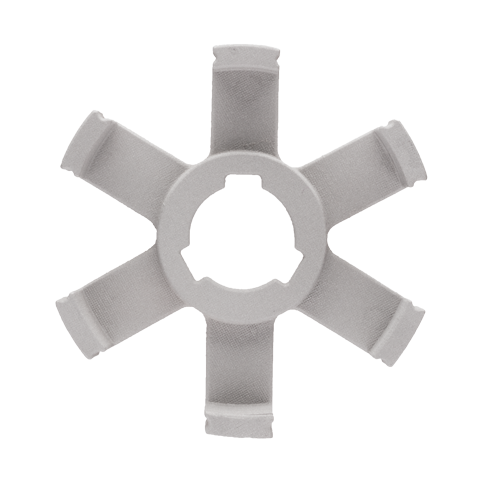

通過雙向單程噴射,列印過程的所有步驟——

粉末沉積、擴散、壓實、彈道抑制和黏合劑噴射

都在每次通過構建區域時應用。

逐層沉積金屬粉末和黏合劑,直到整個構建體積被結合部件和周圍的鬆散粉末填滿。

構建完成後,構建框將被移除並替換為用於下一次構建的新框。

完成的構建箱被移動到除粉站,在那裡去除鬆散的粉末並準備零件進行燒結。

脫粉部件並裝入工業爐中,在那裡將它們加熱到接近熔化的溫度。

剩餘的黏合劑被去除,導致金屬顆粒熔合在一起,部件變得緻密。

PAGE TOP

PAGE TOP